以电熔白刚玉和电熔致密刚玉为主要原料,研究了活性-α-Al2O3微粉对RH浸渍管浇注料的施工性能(振动流动度)、强度及抗渣性能的影响。研究表明:添加适量活性α-Al2O3微粉能提高RH浸渍管用Al2O3-MgO浇注料在高、中、低温下处理后的强度、并且能够有效地提高浇注料的抗渣性能。但活性α-Al2O3微粉对浇注料的施工性能不利,且施工温度越高,其影响越显著。

钢液真空循环脱气法(即RH法)的实施,要求相关耐火材料必须能够经受高真空环境条件、高温以及急冷急热、钢水湍流冲刷、各种碱度的渣和合金成分的强烈化学作用。由于使用条件特殊(长时间浸渍在钢水及渣液中),浸渍管对其内衬耐火材料的要求颇为苛刻。

目前,浸渍管内衬大都采用优质镁铬砖,而镁铬砖与外壳及通气管道的固定则需依赖于浸渍管外部的浇注料,因此浇注料的寿命直接影响到RH浸渍管的使用寿命。在前期工作的基础上,针对浸渍管浇注料的施工及对使用过程中存在的问题,研究了活性α-Al2O3微粉对RH浸渍管浇注料的施工性能、强度及抗渣性能的影响。

1 实验

1.1 原料

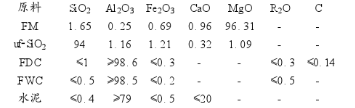

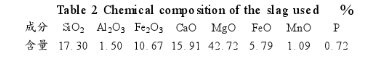

实验用原料为电熔白刚玉(FWC)、致密刚玉(EDC)、电熔镁砂(FM)等。有关原料的理化指标如表1所示。

表1 原料的化学组成(w)

实验用活性α-Al2O3为国内某企业生产,其中位径DV50=1.68um,比表面积为1.3m2·g-1,粒度累积分布见图1。

图1 活性α-Al2O3的粒度分布

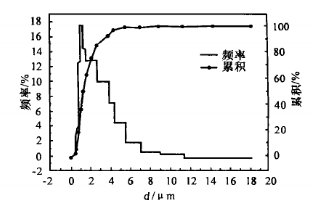

1.2 浇注料的粒度分布

浸渍管浇注料的粒度分布不仅影响着产品的最终性能,如气孔率、体积密度、强度等,同时,许多工艺性能也取决于颗粒粒度分布。浇注料颗粒粒度配比的理论模型主要有两种:一种是经典的连续堆积理论,即安德里森方程;另一种是分布和堆积理论,即Dinger-Funk方程。本实验采用安德里森公式对浇注料的粒度分布进行设计。配料的颗粒粒度分布如图2所示。

图2 浇注料颗粒粒度分布曲线

1.3 实验方法

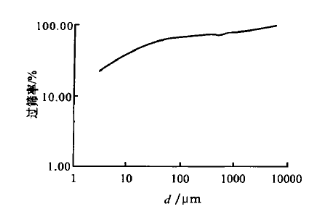

将不同粒级的原料及分散剂按设计的比例放入搅拌锅内干搅拌30s,再加入适量水搅拌2~3min。将搅拌好的料置于振动流动度测量仪中测定其流动值。然后将试样制成40mm×40mm×160mm的条形样,用于测定试样经110℃4h、1000℃3h、1600℃3h热处理后的强度。抗渣试验采用静态坩埚法,试样为70.7mm×70.7mm×70.7mm的立方法,坩埚内孔为32mm×40mm,自然养护24h后脱模,再在烘箱内于110℃干燥24h。在干燥后的抗渣试样中加入70g炉渣(组成见表2),于1600℃3h条件下进行抗渣试验,冷却后用切割机沿坩埚轴线将其切开,分析坩埚试样侵蚀和渗透的程度,并进行岩相分析。

表2 试验用渣的化学组成(w)

2 结果与讨论

2.1 活性α-Al2O3对浇注料流动性的影响

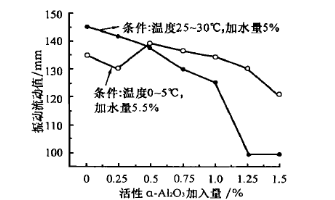

加有活性α-Al2O3微粉的试验料在不同环境温度下的振动流动值见图3。

从图3可以看出;在施工环境温度较高的环境下,活性α—Al2O3加入量对浸渍管浇注料施工性能的影响比较显著,活性α—Al2O3加入量对浇注料施工性能的影响比较显著,活性α-Al2O3加入量越多,浇注料的振动流动值越小,当活性α—Al2O3的加入量超过一定量后,浇注料的流动性能将会全部丧失;而在较低环境温度下施工时,活性α—Al2O3加入量对浇注料振动值流动值影响较小,并且有波折。这是因为α—Al2O3d活性大,比表面积高,与水接触是生生如下反应;

Al2O3+3H2O→2Al(OH)3

Al(OH)3→Al3+3OH-

此反应的速度随着温度的提高而加快,当在浇注料中加入含Na+的减水剂后,Na+被泥浆蛊的Al3+交换,使泥浆中的电位下降,粘度提高,从而使浇注料的流动性能相应下降。

图3 活性α—Al2O3加入量对浇注料振动流动值的影响

2.2 活性α—Al2O3对浇注料强度的影响

图4示出了活性α—Al2O3加入量对不同温度处理后浇注料强度的影响

图4 活性α—Al2O3加入量对浇注料强度的影响

从图4可以看出;加入适量活性α—Al2O3可有效提高经高、中、低温处理后浇注料试样的强度。这是由于活性α—Al2O3的粒径很小(见图1),在浇注料中除了可以填充颗粒与颗粒间的空隙(微粉的填充效应),减少浸渍管浇注料中的缺陷外,在高温下还可以起到促进烧结的作用。但当活性α—Al2O3添加量超过一定值后,经不同温度处理后的浇注料试样均出现强度下降的趋势。这是因为在加入量的活性α—Al2O3后,除一部分起填充空隙和减少浇注料施工用水量的作用外,剩余的部分优先于浇注料中的水泥反应生成CA2或CA6等,其反应式如下:

CaO·Al2O3+nAl2O3→CaO·(n+1)Al2O3

上述反应不但消耗基质中大量的Al2O3,同时还伴有体积膨胀,使浇注体经中、高温处理后存在结构缺陷,强度也相应下降。从这个角度来说,高性能RH浸渍管浇注料中的水泥用量应尽量少,并应开发无水泥浇注料。

2.3 活性α—Al2O3对浇注料抗渣性能的影响

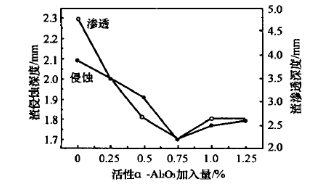

图5示出了浇注料的抗渣性能与活性α—Al2O3添加量的关系。可以看出,随着配料中活性α—Al2O3添加量的增加,浇注料的侵蚀深度与渗透深度在开始阶段不断下降,但当活性α—Al2O3加入量超过一定量后,浇注料的抗渣性与上面分析的强度相一致,与组织结构密切相关。浇注料的机构越致密,结构缺陷减少,则其抗渣性能也越好。

图5 试样的抗渣性能随活性α—Al2O3添加量的变化

在浇注料中加入适量的活性α—Al2O3微粉,一方面能起到微粉的填充作用,减少浇注料的气孔率,使浸渍管浇注料中的结构缺陷减少,提高其康渣侵蚀能力;另一方面,加入的活性α—Al2O3微粉与配料中的水泥反应,形成CA6并伴随有一定的体积密度膨胀,使浇注料的结构更加致密。但活性α—Al2O3加入量过多,体积膨胀也会相应增大,将导致浇注料中的缺陷增多,抗渣性能相应下降。

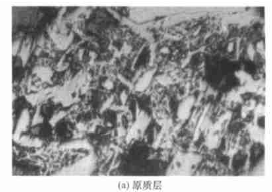

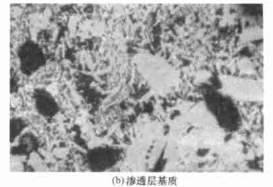

图6为抗渣试验后试样的显微结构照片。可以看出:试样原质层与颗粒的分布比较均匀,但存在一定数量的气孔(见图6(a)黑色部分),炉渣正是通过这些气孔不断向浇注料的内部渗透的;由于炉渣中存在大量CaO、Fe2O3等低熔物,这些低熔物渗透进入试样后与基质中的α—Al2O3反应形成铁铝酸四钙及铝酸钙等低熔点相,如图6(b)和图6(c)所示:随着反应的进行,这种低熔点相不断向炉渣中熔出,导致试样的蚀变层主要以针状的铝酸盐为主,如图6(b)所示。若能提高浇注料的致密度,减少其结构缺陷,则能有效地提高浇注料的抗渣性能。

3 结论

(1)在Al2O3-MgO浇注料中加入适量的活性α—Al2O3,能有效地提高浇注料的高、中、低温强度;但过多的加入量对浇注料的施工性能不利,且随施工温度的提高而其不利影响加重;

(2)在Al2O3—MgO浇注料中加入适量的活性α—Al2O3微粉,能促进浇注料在高温下的致密化,从而提高浸渍管浇注料的抗渣性能。