在轻质耐火材料中,以温度在900℃〜1200℃的中温隔热材料用量最大最广泛。漂珠砖是这一档轻质砖的杰出代表。由于漂珠砖生产简单,强度高,保温性能好,几乎替代了硅石和轻质粘土砖,占据了绝大部分轻质砖市场,目前生产用漂珠是从粉煤灰中分选出来的,分选难度大,效率低,且只占粉煤灰重量的1〜5%。大部分热电厂由于煤种及锅炉燃烧方式等原因没有漂珠,这样漂珠来源有限,难以满足市场需求,致使价格高达800~1000元/t,给生产漂珠砖厂家造成很大经济压力。我们在成功研究漂珠砖的基础上,直接利用电厂优质粉煤灰制备出粉煤灰轻质隔热耐火砖。

轻质耐火砖对粉煤灰质量的要求

粉煤灰主要成分为氧化硅、氧化铝,其次是游离炭,矿物组成主要是具有较高硬度和熔点的玻璃体(约占70-80%)及少量结晶矿物石英和莫来石与磁铁矿,容重一般为650- 750kg/3。

根据煤的品种和燃烧条件等差异,粉煤灰的性状和物理化学性质也有很大差异。从化学成分及矿物组成看,选择低铁(Fe2O3<5%)、低碳(C<8%)、高Al2O3含量的优质粉煤灰制轻质隔热耐火砖是可行的。

粉煤灰颗粒主要由多孔玻璃体及少量结晶体和未燃炭组成,容重较轻,制轻质砖时不需要象制轻质粘土砖那样加大量木屑来减轻容重,而制品的强度则较高,粉煤灰颗粒均匀有序,不需破碎、粉磨等工序,可以直接利用,生产工艺简单。

粉煤灰是由瘠性很强的细粉组成,活性很低,彼此间粘结性极差,如果按常规加粘土结合,由于粘土容重大、结合力低,需加大粘土量,才能使其结合。根据试验,粘土加入量> 30%,砖坯烧后强度才能达到国家标准,这样增加了制品的容重和导热系数,且收缩大,易产生裂纹。由于粉煤灰中含炭量高,未燃炭大都疏松多孔,砖坯成型烘干后强度很低,因此,寻找一种既有常温粘结强度,又有高温结合强度的复合粘结剂就成为生产中的关键。

试验与结果

原料

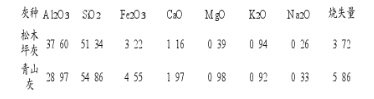

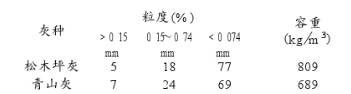

采用的湿排灰,在110℃烘干,化学成分见表1,粒度与容重见表2。

表1 粉煤灰化学成分(%)

表2 粉煤灰粒度与容重

配比

掺灰量为60~90%,为减轻体积密度而加入珍珠岩、木屑、硅石或漂珠,其加入量为10〜30%。选用自配的含SiO2的复合粘结剂,加入量为5〜10%。该粘结剂既有常温及烘干的结合力,又有高温烧结强度。

生产工艺

配料与成型根据产品牌号进行配料,在搅拌机中先干混2分钟,然后加入复合粘结剂和水,一般机压成型混料水分为15-20%,手工成型混料水分为20-30%,混合后泥料经困料或不经困料均可成型。成型采用双面加压,加压速度要缓慢。

干燥与烧成 砖坯成型后放置一天,然后进行干燥,干燥时先低温,后逐渐升温至110℃充分干燥,干燥后的砖坯在复合结合剂的作用下,强度很高。

干燥砖坯在推板窑或隧道窑中烧成阶段:

(a) 低温阶段,即室温〜300℃左右。此阶段主要排除砖坯中的机械结合水和吸附水。由于砖坯入炉前曾经过干燥,且粉煤灰为瘠性料,故这一阶段可以快速升温。

(b) 氧阶段,即 300℃-950℃。600℃以上,炭素氧化,为保证炭素充分燃烧和气体排放,此阶段要缓慢升温并适当保温,否则会造成制品黑芯。

(c) 高温烧成阶段,即950℃-1150℃。此阶段粉煤灰产生液相,同时结合剂中的无定型SiO2也出现液相,砖坯收缩,产生结合强度。此阶段升温速度应缓慢。

结果

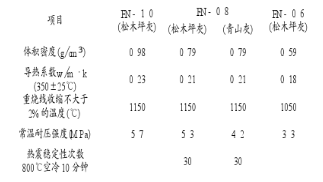

烧后制品外观颜色均匀漂亮,边角整齐,松木坪电厂灰制品呈淡黄色,青山热电厂灰制品呈深黄色,无裂纹和崩失现象,断面组织均匀,其性能指标如表3,导热系数与强度方面都超过粘土轻质砖国家标准。

表3 轻质隔热耐火砖性能

分析与讨论

成型时的分层现象

粉煤灰轻质隔热耐火砖采用手工成型,往往会产生分层现象,降低了砖坯的成品率。作者认为,这主要是由于粉煤灰颗粒很细,混合泥料是气量较高的三相体系,受压缩的这部分气体会产生膨胀,因而破坏了砖坯的内部结构。同时,湿混合料中绝大部分固体颗粒都呈粉状,对压制力的传递比较缓慢,物料中的内摩擦阻力较大,因而压制力在砖坯内传递时的衰减也较大,若用瞬时压制成型法不易压得均匀密实。只有在配料中加入一些珍珠岩、硅石等粗颗粒起骨架和排气作用,同时,成型时加压速度要缓慢并双面加压,才能减少分层现象。

含碳量对制品强度的影响

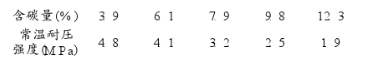

将青山灰进行筛分与水洗,制成含碳量不同体积密度为0.8g/cm3的轻质砖,其对应的常温耐压强度如表4,从中可以看出,含碳量对制品的强度影响非常显著,粉煤灰含碳量越高,制品的强度越低。这是由于碳粒疏松多孔,颗粒一般较粗,成为微骨料,但它本身的耐压强度很低,同时又没有化学活性,不能与结合剂反应,砖坯的强度低,在烧成过程,碳粒被烧掉,留下大量空隙,故成品强度大大降低。制轻质砖一般要求粉煤灰含碳量应< 8%。

表4 砖坯含碳量对轻质砖抗压强度影响

热震稳定性

粉煤灰轻质砖比漂珠砖的抗热震稳定性好得多,漂珠砖在800℃空冷10分钟的次数为0,而粉煤灰轻质砖可达到30次。这是由于粉煤灰的物理性质、化学成分和矿物组成等均类似于颗粒形态多种多样所致。未燃碳在砖坯锻烧过程中被烧掉,留下部分气孔,这些都有利于制品受急冷急热时消除内应力。从而有较好的抗冷热冲击力。漂珠砖主要矿物是空心球形玻璃体,它的脆性大,球内被封闭的气体受冷热冲击力作用迅速膨胀,产生很大的内应力而导致脆裂。

市场与效益

粉煤灰,而粉煤灰是工业废渣,用它制轻质耐火砖,成本低,制品的性能可与漂珠砖媲美,其抗热震稳定性方面远优于漂珠砖,不仅可用在冶金、化工、机械、水泥等工业窑炉的保温层,还可用于电炉等的工作层。如按轻质耐火砖的价格代替用量很大的漂珠砖,产品市场广阔,经济效益明显。

我国目前粉煤灰年排量过亿吨,综合利用率仅为26%,大部分粉煤灰堆存须修建排渣场或倒入江河湖海。我国目前粉煤灰堆存量已达4亿吨,占用耕地约80万公顷,利用粉煤灰制造轻质耐火砖,则开辟了一条粉煤灰综合利用的新途径。

结 论

利用优质粉煤灰制轻质耐火砖,原料来源广,生产工艺简单,粉煤灰利用率高,产铝强度和导热系数超过轻质粘土砖的国家标准,抗热震稳定性远优于漂珠砖,成本低,是替代漂珠砖的理想材料,市场前景好。

影响粉煤灰轻质隔热耐火砖开发的最重要因素是粉煤灰质量,应选择高氧化铝含量、低铁(Fe2O3<5%)、低碳(C<8%)粉煤灰,并选用结合力强,且随温度升高具有连续结合强度的复合胶结剂与合适的成型烧成工艺是生产粉煤灰轻质砖的关键。