采用水化碳酸处理镁钙砂制备的水结合含钙浇注料的物理性能等同或优于普通镁质浇注料的物理性能。结构分析表明:镁钙砂的改性层厚度约为8~9um,它并不会对镁钙质耐火浇注料的物理性能和使用造成任何有害影响。

镁钙系耐火原料储量大。同时镁钙系材料熔点高、抗碱性渣侵蚀能力强,但是其易水化问题却大大限制了它的应用范围。近几年来,炼钢技术日益向高级化和洁净化方向发展,加之炉外精炼和连续炼钢并伴随高温出钢等新工艺的不算涌现,使炼钢用耐火材料的工作环境日趋恶化,同时希望耐火材料还具有一定的洁净钢水的能力。在这种背景下,含钙系耐火材料又逐渐引起国内外的普遍重视,被列为我国21世纪耐火材料的四大发展方向之一,具有广泛的开发应用前景。

1 实验

1.1 原料

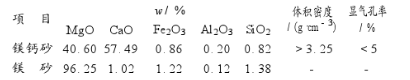

浇注料所用镁钙砂原料,经处理后的理化性能见表1。

表1 原料的理化性能

1.2 试样制备及性能检测

镁钙质浇注料的基本配方为:5~2mm的镁钙砂44%,2~0mm的镁砂56%,添加物(粒度<0.088mm)的外加量2%,加水量5%~6%。为了便于比较,用镁砂代替上述配方中的镁钙砂,按相同配比配制了镁质浇注料。

将混匀后的浇注料倒入40mm×40mm×60mm模具内振动成型。分别经110℃12h、1100℃3h、1500℃3h热处理后,按GB/T3001-1982和GB/T5072-1985进行常温抗折和耐压强度检测,显气孔率、体积密度的检测按GB/T2997-1982标准进行,线变化率的测定按GB/T3997.1-1988标准进行。

通过光学显微镜和扫描电子显微镜对试样显微结构进行分析,并用能谱分析仪对其元素组成进行了定性、定量分析。

2 结果与讨论

2.1 试样宏观描述与光学显微镜分析

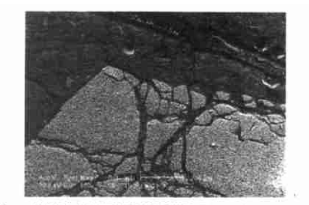

采用未处理镁钙砂与处理镁钙砂分别按以上配方进行了浇注实验,经常温养护12h和110℃12h干燥后,观察试样外观形貌。结果发现:用未经水化碳酸化处理的原料制成的浇注料试样,干燥后水化引起的龟裂相当严重,试样体积不但发生很大膨胀,而且已断裂成块,完全丧失了强度;对于用水化碳酸化改性处理原料制成的试样则未看到有任何水化现象发生,试样表面光滑平整,未见有水化造成的变形和裂纹。从二者显微结构可以看出,采用未处理镁钙砂制成的浇注料(图1),由于镁钙砂颗粒中CaO发生剧烈的水化反应,使得颗粒出现大量裂纹,这些裂纹不但造成镁钙砂颗粒的完全破坏,而且还延伸到基质中去,逐渐破坏了基质致密化结构,从而导致了整个试样的损毁;而对用处理后镁钙砂制成的浇注料试样(图2),由于镁钙砂中CaO受表面改性层的保护,在烘干过程中几乎没有发生水化反应,从而使试样从内部结构和外观尺寸上都保持了原有形态。

图1 镁钙砂未处理浇注料试样的显微结构

图2 镁钙砂处理后浇注料试样的显微结构

由以上分析可知,改性后镁钙砂改性层的存在确定大幅度提高了镁钙砂的抗水化性能,其抗水化水平已完全可以抵制住水分蒸发所造成的恶劣水化条件的影响,达到了应用于耐火浇注料的要求。

2.2 镁钙质浇注料的常温物理性能

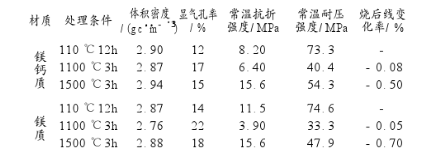

两种浇注料的常温物理性能如表2所示。

表2 镁钙质和镁质耐火浇注料基本性能的比较

表2中数据表明,镁钙质浇注料的各项常温物理性能与镁质浇注料相差无几,表明只要解决好镁钙质浇注料的抗水化问题,这种材料可以广泛应用在各种炼钢设备中。就镁钙质浇注料本身而言,改性层CaCO3分解后所残留的空隙和疏松结构是否对浇注料性能产生不利影响是值得重视的问题。从这两种浇注料在不同温度热处理后的物理性能检测结果分析,镁钙质浇注料中温强度也有相同的下降趋势,更可能的原因是由于结合剂在高温下分散所致。因此,需进一步从结构上探明改性镁钙砂在高温下的结构和形态。

2.3 显微结构分析

镁钙砂表面改性层时提高镁钙质浇注料抗水化性能的关键所在,它主要由CaCO3组成,在常温下它紧紧包覆在颗粒表面,有效阻止了水分子与颗粒内部游离CaO接触,但CaCO3在高温使用过程中将在850℃左右发生分解。为此,采用扫描电子显微镜对不同温度处理后的镁钙质浇注料进行了纤维结构分析。

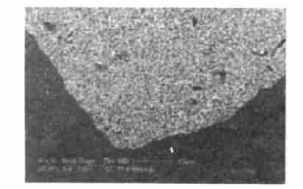

在110℃12h干燥后的浇注料中(图3a),镁钙砂颗粒边缘整体平滑,水化碳酸化处理后所形成的改性层用肉眼几乎观察不到。当把试样放大到1600倍后(图3b),改性层的结构才能较明显分辨出来。从图3b中可以看出,该改性层大约有8~9um厚,在镁钙砂周边呈均匀分布,内部主要由白色细颗粒和深灰色MgO晶料组成。为了进一步明确其结构组成,对该试样进行了能谱分析。

在110℃12h干燥后的浇注料中(图3a),镁钙砂颗粒边缘整齐平滑,水化碳酸化处理后所形成的改性层用肉眼几乎观察不到。当把试样放大到1600倍后(图3b),改性层的结构才能较明显分辨出来。从图3b中可以看出,该改性层大约有8~9m厚,在镁钙砂周边呈均匀分布,内部主要由白色细颗粒和深灰MgO晶料组成。为了进一步明确其结构组成,对该试样进行了能谱分析。

图3 110℃12h干燥后浇注料的显微结构

对镁钙砂表面改性层化学成分分析可知,改性层中白色颗粒主要元素成分为Ca、O还好友少量的C、Mg、Si可以判断白色颗粒即为水化碳酸化性处理所形成的CaCO3。由图3b可见,经过干燥过程中强烈的水化作用,该改性层依然具有较好的结构形态,因此保证了干燥后浇注料试样使用性能未因水化反应而遭到损害。

由热力学分析可知,CaCO3分解温度为850℃,因此当镁钙质浇注料试样经1100℃烧成后,镁钙砂表面改性层因CaCO3的分解,已经完全解体,从而导致镁钙砂表面结构发生改变。从图4a可以看出,镁钙质浇注料烧后试样中镁钙砂颗粒边缘都明显出现了一条带状结构,该结构大约有20um宽,主要由细小孤立分布的MgO晶粒构成。对该带结构进一步的放大观察发现(图4b),MgO晶粒并不是单独存在,而是镶嵌在连续分布的深灰色基质里,对该深灰色物质进行了能谱测定,表明它含有Ca、Mg、O、Si等元素。由于1100℃下,CaO、MgO与SiO2体系无低熔相生成,因此深灰色物质主要矿相组成仍为MgO、CaO、MgO与SiO2体系无低熔相生成,因此深灰色物质主要矿物组成仍为MgO、CaO。

图4 1100℃3h处理后浇注料的显微结构

上述分析表明,浇注料在1100℃烧后镁钙砂表面改性层基本上都已分解为CaO,使得原来MgO晶粒与CaCO3交互形成的致密结构发生松动,同时分解过程中所产生的CO2气体的挥发又对这种疏松结构进行了进一步的破坏,从而导致镁钙砂边缘的MgO和CaO晶粒以及与改性层接触的MgO基质都有一定程度的松动,而从原有结构中脱落,导致镁钙砂改性层分解后所残留的区域比未分解前变宽。另外,烧结过程中基质的微量收缩也导致了改性分解残留层的进一步加宽。从1100℃烧后试样的断口中也可以看出,大部分镁钙砂骨料都是沿晶断裂,表明骨料与基质未能紧密结合。但从表2可知,由于镁质浇注料中磷酸盐结合相发生分解,而陶瓷相结合还未形成,从而导致浇注料中温强度大幅度降低,以致其中温强度比镁钙质浇注料还低,说明浇注料中结合相分解所导致试样强度的降低要远远大于镁钙砂改性层分解所引起试样强度的下降。由此可见,虽然镁钙砂改性层分解造成的表面疏松结构会降低浇注料的强度,但程度与结合相分解产生的强下降相比较小,不会对浇注料的使用性能造成太大的影响。

对于1500℃3h烧后的浇注料试样,由于基质的烧结收缩以及晶粒的发育生长,从图5可以看出镁钙砂改性层分解层进一步扩宽,大约有40~50um,层内MgO和CaO由于晶粒已经明显发育长大,并相互连接成片,而且与镁钙砂和基质都出现了明显的烧结现象,因此浇注料强度相比于1100℃烧后的浇注料有了很大的提高。观察1500℃烧后试样断口,浇注料试样中镁钙砂骨料大部分都是穿晶断裂,说明骨料与基质的结合程度有了很大的改善。

图5 1500℃3h处理后浇注料的显微结构

由以上分析可知,在1100℃和1500℃烧后的镁钙砂浇注料中,镁钙砂骨料表面改性层的结构变化对浇注料内部骨料与基质的结合程度产生了一定的作用,但总体来说,并不会对浇注料的实际使用性能造成任何影响。

3结论

经水化碳酸化处理后的镁钙砂原料完全可以用来制造水结合浇注料以及其他制品,其物理性能等同于镁钙质浇注料,并具有洁净钢液的能力,物理性能检测和显微结构分析表明抗水化镁钙砂原料改性层的存在并不会对使用造成有害影响。