循环流化床锅炉作为一种清洁燃烧技术,它与常规煤粉炉不一样,它采用的是一种多次循环燃烧技术,不可避免地在炉内和旋风分离器内形成了一个高灰浓度区域,因此循环流化床锅炉的防磨措施必须引起特别的重视。耐磨浇注料和耐磨可塑料在易损区域大面积的敷设很好地解决了磨损问题,这里主要对耐磨可塑料的应用进行详细介绍。

1 耐磨可塑料的性能

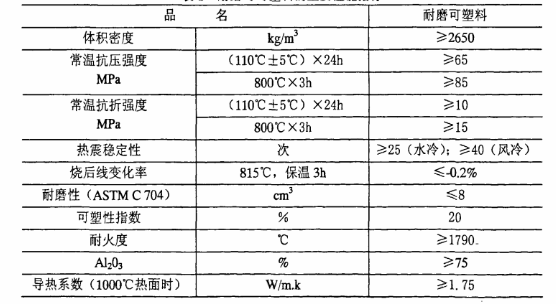

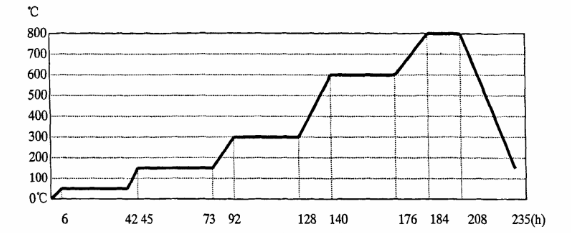

耐磨可塑料是由高铝矾土熟料、刚玉和碳化硅等耐磨原料为骨料,以铝酸盐水泥为粘结剂,外掺若干添加剂配制而成的,高温下耐磨性能优良的耐火浇注料,以浇筑或振动捣打方式成型的材料。保定工程所采用的耐磨可塑料的主要性能指标见表1。可塑料烘炉温度控制曲线见图2。

表1 耐磨可塑料的主要性能指标

图1 烘炉温度控制曲线

2 耐磨可塑料的施工位置及厚度

整个循环流化床锅炉非金属耐磨和绝热材料的用量理论计算耗量约为450t,而实际施工过程中所用量比理论计算要多10%~15%。耐磨可塑料的理论数量为45.85m3,实际施工工作量为53.95m3,其中不包括施工损耗,还应考虑5%左右的施工损耗。

耐磨可塑料的主要施工部位包括:炉膛下部锥段密相区布风板风帽区域、水冷蒸发屏和屏式过热器下部穿墙弯管部位、旋风分离器进口烟道四周和侧墙局部区域,以及旋风分离器本体内壁等部位,在可塑料敷设的部位、全部采用高密度销钉固定, 销钉单位面积数量可达630颗/m3,销钉的材质均为耐高温不锈钢材料,保证这些部位的受热面管子不受磨损。

各部位耐磨可塑料的成型厚度为:

旋风分离器内壁:46mm;顶棚:50.5mm;屏式过热器:46mm;旋风分离器入口烟道:55.5mm;水冷蒸发屏;55.5mm;布风板上;70mm;炉膛下部密相区:50.5mm。

3 施工工艺

3.1 施工前应具备的条件

锅炉水压超压试验合格、施工作业面上的固定耐磨销钉补焊完毕、施工作业面清理干净并涂刷规定厚度(1~2mm)的沥青漆,施工机具准备齐全、依据施工技术措施对施工人员进行了详细的技术交底、施工材料运抵现场后按规定要求抽检复查合格。

3.2 耐磨可塑料捣打施工工艺

3.2.1耐磨可塑料的配制、搅拌

采用专门搅拌机设备,经过筛后的100kg散料倒入旋转的搅拌机内干拌3~5min后,加入5~8kg结合剂充分搅拌15~20min,搅拌好的可塑料应是:表面色泽一致、无结团状物、手捏成团松手不散。搅拌好的可塑料及时装入塑料袋中密封运抵施工地点。

3.2.2 捣打施工工艺

由于耐磨可塑料具有很好的黏性,因此在非顶部施工不用支模板。为了保证可塑料的施工质量,根据可塑料具有很好粘性的特点,采取了从上向下的顺序施工,采用一次辅料一次成型的捣打方法。辅料时首先将搅拌合格的可塑料用手捏成团,用力将其挤压进管壁销钉间,像鱼鳞一般铺置开来,先进行鳍片处辅料,再铺管壁处。耐磨可塑料捣打采用人工皮锤捣打,捣打时锤面应与墙面垂直,锤头沿炉墙长度行走。捣打时须先轻厚重,先用皮锤轻打一遍,每锤压前锤一半,然后再捣打第二遍、第三遍,正在逐渐加劲,当捣打到敷设层微微出汗时,即为捣打密实。捣打层边缘均应做成45°导角。炉墙的厚度尺寸应控制在不高出管壁销钉端头5mm左右为宜。

3.2.3膨胀缝的切割、排气孔的扎设

对施工好了的可塑料衬体表面进行修整,在修整好的耐磨可塑料墙面上放出水平线、垂直线,用3mm厚的切缝刀切割膨胀缝,膨胀缝的预留间距为纵横间距约为500~600mm左右,缝宽为3mm,深度为捣打层厚度的1/2,衬体膨胀缝为不贯通型,水平缝水平交汇,垂直缝错列布置。膨胀缝切割完后内填塞3mm厚的三合板一层,保证三合板镶填尽量使向火面横平垂直,表面平整。以使膨胀缝在烘烤时三合板被烧掉后,膨胀缝规整;排气孔的纵横间距均为150~200mm,用4mm或5mm的扎针在可塑料平整的墙体表面扎排气孔,错列布置,孔深为可塑料厚度的1/3左右。该孔的另一个作用,能缓冲衬体的急剧膨胀,防止产生裂纹和剥落。

4、可塑料的烘烤

循环流化床锅炉耐磨可塑料和耐磨耐火浇注料的烘烤,是分不同阶段进行的。领渣器和点火风道内耐磨耐火小猪料的烘烤时单独进行的,耐磨可塑料的烘烤是在冷渣器和点火风道已经烘烤完的基础上进行的。

耐磨可塑料的烘烤采用整体烘炉的办法进行,根据锅炉燃烧的实际情况,针对炉膛、旋风分离器和回料器部位的温度分布在初期不可能均匀的特点,烘炉分两个阶段采用正式油枪进行。

4.1 第一阶段烘炉

根据CFB锅炉结构的特殊性,为保证烘炉效果,在炉膛出口烟道临时加装隔断墙,并予留平衡孔,保证热烟气能够大部分通过“J”阀回料腿中的耐磨浇注料和分离器中的可塑料,一级分离器出口烟道中的耐磨浇注料进行烘烤。这一阶段主要以炉膛、回料器、旋风分离器和分离器出口烟道为主。

首先,点火前锅炉上水至汽包正常水位,打开过热器疏水门和对空排气门,按照规程规定启动相关风机设备。考虑到炉膛、分离器进出口烟道、分离器为首次烘烤,必须严格按照耐磨可塑料材料厂家提供的烘烤曲线进行温度控制,烘烤初期采用300kg/h小油枪进行,根据温度的变化,随时更换1650kg/h的油枪,温度测点监视采用正式测点在CRT画面上进行。炉膛内温度控制和升温速度以密相区温度测点作为控制点,分离器以壁温测点作为控制点。

根据升温曲线的要求:从常温以10℃/h-80℃恒温36h-以10℃/h-110℃恒温48h-以10℃/h-300℃恒温36(严格控制炉膛出口烟温不超过480℃,防止气冷屏超温)-以25℃/h-600℃恒温36h-以25℃/h-800℃以上。在保温从600℃往上升时,风帽、水冷屏、屏过管壁出现超温现象,立即终止升温,第一阶段结束。按照材料厂家的要求 ℃以上以炉膛密相区的烘烤温度为监控温度,按照升温曲线继续进行烘烤。升到极限温度恒温一段时间后,以每小时20℃的速度降温至常温,第一阶段烘炉结束。

4.2 第二阶段烘炉

第二阶段烘炉需拆除分离器入口烟道的临时隔板,并在炉膛布风板上上一定厚度的床料,约不小于600mm,这一阶段,锅炉蒸汽吹管试验等可以同时进行,烘烤部位以炉膛、炉膛出口和分离器为主。

锅炉上水至汽包正常水位,按正常程序启动锅炉,维持炉膛出口为微负压。烘炉温度的控制以该部位温度测点测得的温度为准,并保证能够在CRT画面上准确显示。按照可塑料厂家提供的升温曲线,投入床下两只油枪和床上4只油枪,控制升温速率,这一阶段烘炉重点监视炉膛出口烟温,烘炉升温速率以炉膛出口的烟温为准。

根据第一阶段烘烤时炉膛出口温度的实际水平,将炉膛出口的烟温升温至第一阶段的温度水平,然后继续按照升温曲线升温和恒温。通过增加床下油枪的出力和数量,调整一、二次风量,严格控制升温速率和恒温水平,当炉内床温达到600℃以上时,根据规程和现场的实际情况,可适当向炉内少量投煤,当根据床温上升的变化和省煤器入口烟气氧量变小等判断是否点火成功,增加一次风量,调整给煤量,并根据床温上升的情况适当降低油枪的出力,当炉膛出口烟温升至850℃后,按要求恒温。

至此按照可塑料厂家提供的曲线要求,锅炉耐磨可塑料的烘烤工作全部结束。现场根据锅炉汽温、汽压的情况,开始对锅炉进行吹管工作。

锅炉吹管工作结束后,炉内以20/h的速率缓慢降温,将锅炉出口烟温降至150℃以下后,停炉自然冷却,取出试块进行测试。

5、建议

(1)可塑料到达施工现场后,对材料复检的工作一定要引起充分的重视,复检不合格的材料坚决不能使用。

(2)材料施工前,对施工作业面的检查一定要认真,保证缺焊的销钉全部补焊完;销钉和管壁上的沥青漆涂刷一定要均匀,不能漏刷,因为沥青漆是在管壁、销钉和可塑料之间起着很重要的膨胀间隙予留的作用。

(3)可塑料的捣打一定要均匀,不漏锤,更不能捣打成橡皮泥状。

(4)膨胀缝的切割深度一定要控制好,不要切到管壁上,否则烘炉时膨胀缝裂开漏出了受热面管子,运行时床料或飞灰极易磨损管子,就失去了砌筑耐磨可塑料的意义了。

(5)对烘炉温度的控制一定要严格,尤其是低温阶段,如80℃以下的烘烤的目的是排除可塑料施工加入的外在水分,110℃恒温烘烤时排除可塑料的内在水分,300℃恒温烘烤是排除可塑料组成材料的结晶水以及为各组成材料之间进行初步的化学反应提供温度条件等作用。

(6)由于在第二阶段烘炉过程中,已经添加了床料,对放置在炉的试块有很大的冲刷作用,因此,根据我们的经验,在开始进行可塑料的施工时,就应该采取措施留出试块的固定位置和装置。

(7)第二阶段烘炉时的概念就是锅炉已经具备整体启动条件,因此,所有的系统设备和碱式手段都应该全部完善,并投入运行,及早地发现问题,以利于正式启动。

6、结论

通过工程严格的施工管理,和认真的施工,比按照材料厂家提供烘烤曲线进行了全方位的烘烤,某工程处两台450t/hCFB锅炉的耐磨可塑料,经过了一段时间的运行看,材料的性能稳定,没有明显的磨损、脱落,此种性能的材料在循环流化床锅炉上的应用起到了对受热面管子很好的保护作用,具有很强的耐磨性。