在耐火材料的生产中,所有的耐火制品都是由不同尺寸的原料按一定的配比,混炼,然后成型,大多数情况下,生产出来的制品要尽可能的致密,所以原料的颗粒级配是一个至关重要的问题。因为不同的颗粒级配产生的堆积密度是不同的,成型制品的气孔率、体积密度、强度研究不相同,成型制品的气孔率、体积密度、强度也就不相同,这就直接影响到制品的性能。对于耐火浇注料制品的生产来说,首先要求是浇注料有足够的流动性,而浇注料的流动性取决于两个方面,一方面是浇注料所用原料的颗粒级配,另一方面是原料加水混合后所形成的悬浮液的流变性能。从理论上来说,耐火浇注料的堆积密度达到理论堆积密度是比较理想的,当实际上由于水的加入使得这种情况不可能出现。

几十年来,国内外学者对颗粒的尺寸分布,堆积密度,气孔率进行了大量的研究,提出了很多理论,但是,至今为止没有从理论上完全解决问题。在耐火浇注料的研究方面,关于颗粒尺寸分布对耐火浇注料性能的影响还没有见到理论上的报道,生产中的颗粒级配主要是使用从实验中得出的经验配比。本实验主要以Andreasen方程为理论依据来研究颗粒尺寸分布对耐火浇注料性能的影响。

实验材料及方法

实验原料

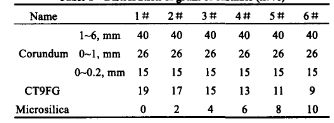

实验中所用原料为:板状氧化铝、硅微粉、高铝水泥。这里通过硅微粉加入量的变化来反应颗粒尺寸分布的变化。浇注料的配料如表1所示。

表1 浇注料的颗粒级配

配料中CT9FG(活性氧化铝)及硅微粉的颗粒尺寸分布为正态分布,D50值分别为5.0um、0.2um。

试验方法

Andreasen方程如公式(1)所示。

Cp=(d/d1)q100 (1)

将公式(1)两边取对数得:

lgCp=qlg(d/d1)+2 (2)

式中的d1是配料中的临界颗粒尺寸,在生产中一般临界颗粒使预先确定的,只是确定了q值,Cp是随着d值的变化而变化的,如果确定了q值,那么可以通过调节配料的颗粒分布来达到理想的堆积。在实验中把q值定为0.27。

在实验中,将上述原料的颗粒尺寸分布值输入计算机建立材料颗粒尺寸分布数据库,通过调整不同尺寸颗粒的加入量来相应地调整颗粒的分布曲线。耐火浇注料流动值的测量采用GB2419—81水泥胶沙流动度测试仪。

结果与讨论

颗粒分布尺寸与浇注料流动性的关系

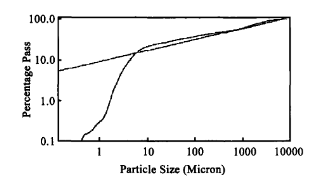

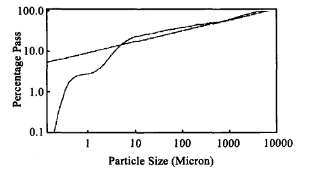

按表1中的原料配比配料,得到相对应的颗粒尺寸分布曲线如图1至6所示。

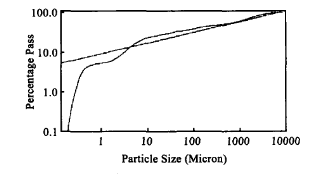

图1 1#试样的颗粒尺寸分布曲线

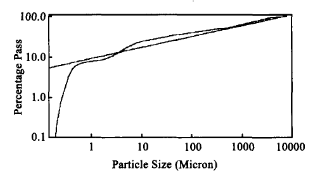

图2 2#试样的颗粒尺寸分布曲线

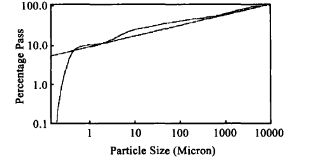

图3 3#试样的颗粒尺寸分布曲线

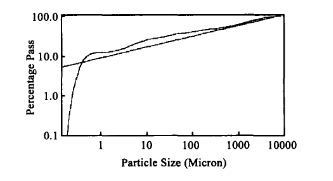

图4 4#试样的颗粒尺寸分布曲线

图5 5#试样的颗粒分布曲线

图6 6#试样的颗粒分布曲线

从这几个图可以看出,因为硅微粉的颗粒尺寸为10um以下,而别的颗粒尺寸都大于10um,所以这时颗粒尺寸分布曲线的变化主要是随着硅微粉加入量变化而变化,随着硅微粉含量的增加,颗粒尺寸的分布曲线逐渐与理想的颗粒分布曲线吻合,当硅微粉的含量达到8%时,实际颗粒尺寸分布曲线的q值低于理想状态的q值,也就是微粉的含量过多了。

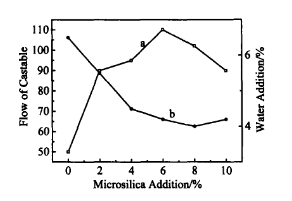

图7显示了硅微粉加入量和耐火浇注料的流动性的关系。从图中可以看出,当浇注料中硅微粉加入量加入量从0变化到2%时,浇注料的流动性变化非常大,当硅微粉的加入量为6%时,耐火浇注料的流动值达到最大,继续增加硅微粉浇注料流动性又有所下降。从这里可以看出随着微细粉颗粒含量的增加,即细颗粒部分达到连续尺寸分布时,浇注料的流动性也达到最佳值。细颗粒的尺寸分布的微小变化会极大地改变浇注料的流动性能。可以看出随着细料加入量的增加,在保持相同流动值的情况下,浇注料的加水量逐渐减小,说明微细颗粒含量的增加不但提高了浇注料的流动性,同时替代了一部分水,起到了减水剂和分散剂的作用。

图7 硅微粉加入量与浇注料流动性(a)及加水量(b)的关系

颗粒分布尺寸对耐火浇注料常温性能的影响

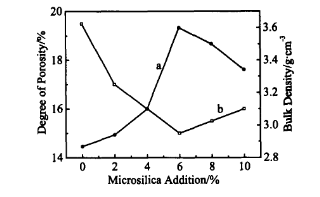

将上面几个配比的浇注料经过浇注、振动成型、养生、干燥、然后测量试样的常温物理性能。硅微粉含量的变化与试样常温性能的关系如图8所示。

图8 硅微粉加入量与浇注料气孔率(a)及体积密度(b)的关系

从图8中可以看出,随着细颗粒含量的增加,试样的气孔率降低,而体积密度增加。当试样的颗粒尺寸分布为连续状态时,即与理想的堆积曲线接近时,材料达到了致密堆积,同时材料的常温物理性能也达到最佳值。

结论

(1)颗粒尺寸分布的不同会影响浇注料的流动性,合理的颗粒尺寸分布能改善浇注料的流动性,同时降低浇注料的加加水量。

(2)颗粒尺寸分布的不同还对耐火浇注料的常温物理性能有很大的影响;只有采用合理的颗粒级配才能生产出性能优良的耐火浇注料。

(3)证明了采用颗粒尺寸分布模型设计耐火浇注料的颗粒级配是非常有效的方法,同时证明了Andreasen数学模型非常直观,而且简单实用。