Texaco水煤浆加压气化是洁净煤气化技术之一,具有高效,低污染,易自动控制等优点。气化炉是整个装置的关键设备,其内衬耐火材料的质量直接影响到炉子的操作稳定性和使用寿命,但是其工况条件极为苛刻,要求高温(1350~1450℃)、高压(6.5MPa)、强还原气氛和液态酸性排渣,伴随着固体、液体、气体的高速冲刷,且在开停车时有较大的温度和压力波动等,所有这些都对气化炉用耐火衬里的使用寿命产生很大的影响。因此,了解气化炉耐火衬里的使用条件和结构特点,分析总结蚀损原因,从提高耐火材料的抗蚀损性能、保证炉砖的砌筑质量,从提高耐火材料的抗蚀损性能、保证炉砖的砌筑质量、严格烘炉曲线以及操作工况的控制等方面,来减缓气化炉耐火砖的蚀损,实现煤气化装置的长周期运行。

1气化炉耐火衬里设计结构特点

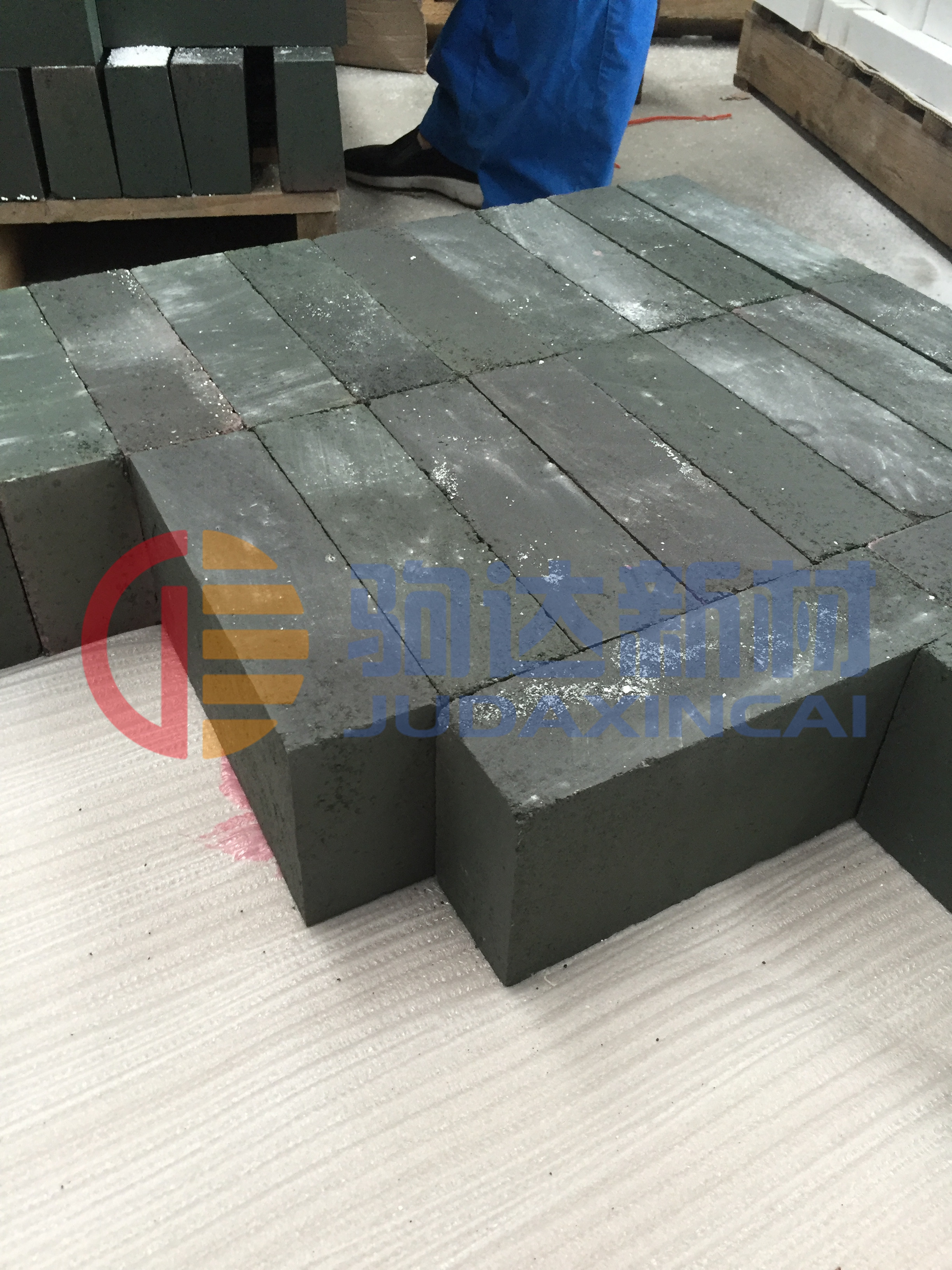

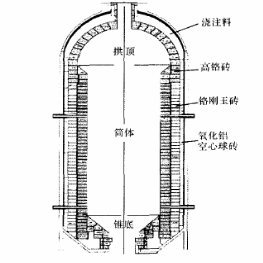

Texaco水煤浆气化中水煤浆经高压梅江泵加压后连同外供的高压氧通过炉顶工艺烧嘴进入气化炉,在气化室中水煤浆与氧发生非催化部分氧化,产生的合成气从反应室出来直接向下通过下降管进入激冷室完成合成气的激冷洗涤。气化炉工分为燃烧室及激冷室两大部分,其中燃烧室进行燃烧、气化反应,内部衬有耐火衬里,从里到外依次为高铬砖、铬刚玉砖、氧化铝空心球砖、可压缩层、浇注料(如图1)。

图1 气化炉耐火衬里结构

其中向火面高铬耐火砖是保证气化炉正常运行的最关键部分。

2气化炉耐火砖的理化性能指标

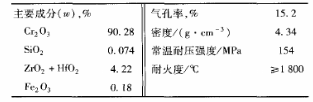

由于耐火砖中Cr2O3含量对抗熔渣的蚀损性非常关键,因而一般耐火砖型号均以Cr2O3的含量多少命名,煤气化炉耐火砖的主要成分质量组成及理化性能指标如表1。

图1 国产90耐火砖理化性能指标

3气化炉耐火砖的使用环境及要求

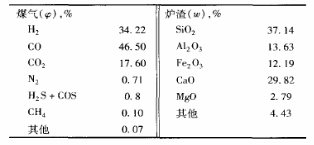

煤气化炉操作条件为炉膛温度不大于1400℃,操作压力6.5MPa,煤浆浓度58%~64%,煤浆灰熔点小于1300℃,入炉煤量31.25t/h,排灰渣量4.2t/h。操作温度控制在煤灰的灰熔点之上50℃,产生的渣呈液态沿耐火砖向火面留下,因而与耐火砖接触的介质为高温煤气的熔渣(组分见表2)。从熔渣组分可以看出,煤气炉产生的熔渣为高钙渣。

表2 煤气和熔渣的组分分析

由于向火面高铬砖时刻处于其高温气液固三相介质的高速冲刷状况下,同时受到其他因素的影响,因此对耐火砖性能要求极为苛刻;①具有较高的热态强度,使耐火砖具有较好的耐冲刷性;②对酸性熔渣应有较好抗渗透性和抗侵蚀性;③较好的体积稳定性,即较小的热膨胀系数,以减少热应力的破坏;④较好的热震稳定性,减少炉温剧变对耐火砖的侵蚀、剥落;⑤较小的气孔率即较高的密度。

4气化炉耐火砖蚀损原因分析

向火面耐火砖的使用条件及使用环境决定了高铬耐火砖长期与高温、高压、低粘度、高流速的熔渣及一定还原性工艺介质相接触,局部还直接承受火焰冲刷和舔烧。熔渣的侵蚀渗透导致耐火砖组成的结构的变化、热应力的破坏及熔渣和高速气流的冲蚀是耐火砖蚀损的根本原因;气化炉操作工况、耐火砖的砌筑质量等是影响耐火砖蚀损的重要因素。

4.1熔渣对砖体的侵蚀渗透

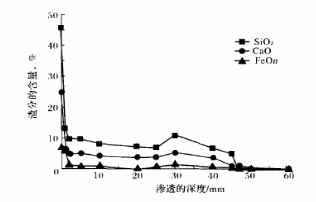

熔渣对耐火砖的其实主要包括3个过程,即渗透、溶解和冲蚀磨损。煤中含有的Si、Al、Ca、Fe及其他微量金属盐类构成了煤的成分,不同的煤种可形成不同种类的熔渣,熔渣通过对砖的熔解、渗透并在气化炉内强还原气氛下雨耐火砖的组分形成低熔点化合物,改变了砖的组成,低熔点化合物不断地被冲刷,导致耐火砖被逐渐剥蚀。实践证明,CaO含量高的熔渣在高温下与其他组分发生程度不同的反应,形成新的低熔物相,较SiO2含量高的炉渣对Cr2O3基耐火材料的渗透侵蚀性更强(见图2),引起的结构剥落次数和厚度变化更加严重。

图2 熔渣的渗透性对比

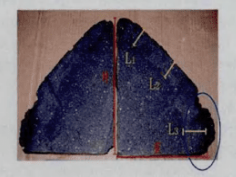

另外,CaO含量高的熔渣灰熔点低,操作过程中不易在砖面形成附着渣层,起不到以渣抗渣的作用,流动熔渣在侵蚀渗透的同时,还会直接冲蚀砖体,加速耐火砖的蚀损。图3为煤气化炉向火面高铬砖运行14000h后受高钙熔渣侵蚀渗透状况。

4.2热应力引起的破坏

在气化炉内、降温过程中,由于各层砖的升、降温速率不同,炉内耐火砖砌体膨胀系数不同,耐火砖所受到的约束和阻力不同,在耐火砖的环向和垂直方向产生应力,当应力大于向火面耐火砖的强度时,常在耐火砖的边角处出现崩裂现象。另外,在砖与砖的位移面上还会发生摩擦,产生剪切力且具有局部撕裂作用,导致向火面耐火砖产生表面裂纹。这些表面裂纹也加速了熔渣侵蚀扩散,导致砖的表面结构解体和剥落。

图3 气化炉高铬砖受熔渣侵蚀渗透状况

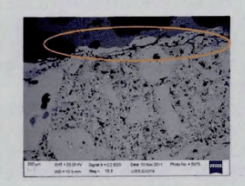

气化炉紧急停车或发生操作故障时,炉温急剧变化,也是向火面砖产生裂纹的主要原因,这可能导致由于热应力而引起向火面砖出现大面积剥落,厚度可达5~30mm不等(见图4)。随着裂纹的产生和炉渣的渗透,在耐火材料表面形成渗透层,由于渗透层在膨胀系数等诸多理化性能与原耐火材料存在差异,在渣渗透带和未渗透层之间也形成应力,随着温度的变化,会出现整体剥落。

图4 气化炉高铬砖表面结构解体和剥落

4.3熔渣和高速气流的冲蚀破坏

向火面耐火砖在气化炉内除了受到高温熔渣侵蚀外,还受到高速气流和沿壁面流动的熔渣冲刷和磨损,亦或两者共同作用,引起耐火砖损失。

在Texaco水煤浆气化炉中,高温高速气流对向火面炉砖表面具有明显的冲刷作用。其冲刷部位及冲刷程度,取决于Texaco工艺烧嘴的结构尺寸及煤浆/氧气混合物所形成的物化效果。雾化角越大,对筒壁耐火砖的冲刷越严重,同时还伴随着严重的烧蚀。另外,在工艺烧嘴出口(筒体砖上部K砖以下)附近气化反应最剧烈,氧气也还未完全消耗,且该部位耐火砖表面熔渣较少,气体冲刷与烧蚀同时产生作用,会加剧耐火砖的损毁。图5为筒体K砖位置蚀损状况。

图5 气化炉筒体K砖下部1437A砖烧蚀情况

熔渣在高温下沿着炉壁自上而下流动的过程中,在侵蚀耐火砖的同时还会对耐火砖产生磨损作用。通常情况下,熔渣对耐火砖的流动磨损作用是比较小的,气流通过摩擦作用带动熔渣沿壁面向下流动的动量也不大,且部分熔渣附着在向火面表面,也减缓了熔渣及高速气流对耐火砖的冲蚀。但是在局部湍流区和高速分离区,熔渣的流速较高,容易产生较大的磨损。熔渣和高速气流对耐火砖的冲刷磨损主要发生再气化炉燃烧室的出渣口出。在此处,高速气流携带熔渣对锥底砖和其他突出部位产生强烈的冲刷磨损作用。

4.4气化炉操作工况的影响

综合国内外Texaco水煤浆加压气化炉的研究和实践经验发现,操作温度、生产负荷、开停车次数及工艺烧嘴雾化状况等工艺操作因素,对向火面砖的蚀损影响比较大。

(1)操作温度越高,侵蚀速率越大,砖寿命越短。在适宜的操作速度以上,每升高100℃,耐火砖的蚀损率将增长近4倍。在水煤浆气化炉的工作环境下,耐火砖的使用寿命缩短的根本原因在于高温会显著改变煤灰渣的粘温特性。温度越高,粘度就越低,流动性越好,对砖的侵蚀和渗透越严重,侵蚀率就越大,寿命就越短。

(2)生产负荷越高,煤浆、氧气流量越大,渣量也越大,操作压力也相应增大,这就为加速向火面砖的侵蚀和渗透提供了条件。同时由于渣量增大,清渣次数增加,对炉衬寿命带来影响。据统计,生产负荷增加30%,热面衬使用寿命降低33%。

(3)统计结果显示,开停车一次,向火面砖侵蚀5~20mm,且煤渣中CaO含量高是更明显。

(4)Texaco水煤浆工艺烧嘴结构尺寸及安装高度,直接影响到烧嘴雾化性能、火焰刚性及长度,从而影响到耐火砖的使用寿命。工艺烧嘴中心线是否与气化炉中心线重合,操作工程中是否过氧,是造成气化炉耐火砖局部严重蚀损的重要原因之一;另外,烧嘴运行后期煤浆喷头磨损引起煤浆偏流,也会造成耐火砖局部蚀损加剧。

4.5 耐火砖砌筑质量的影响

耐火砖的砌筑质量是保证其使用寿命和确保气化炉运行安全的重要因素。施工环境温度、耐火泥浆调制、砖与砖之间灰缝间隙控制、以及炉墙的垂直度、同心度等都是重点质量控制指标。其中耐火砖灰缝过小,砖体高温膨胀,在环向和垂直方向产生应力挤压,导致耐火砖产生表面裂纹;灰缝过大,缝内耐火泥的强度较低,高速气流冲刷造成耐火泥脱落,耐火砖边角冲蚀形成圆角,砖缝随之扩大,加速蚀损。

5 减少和控制耐火砖蚀损的对策

5.1 提高向火面耐火砖抗侵蚀性能

提高耐火砖中Cr2O3的含量,可以显著改善抗侵蚀性能。测井采用回转抗渣法对不同材质耐火材料进行了抗熔渣侵蚀能力的对比试验,发现不同材质耐火材料抗侵蚀性能优劣的顺序为:w(Cr2O3)=90%的高铬砖>w(Cr2O3)=86%的高铬砖>铬刚玉砖>刚玉砖>氧化锆砖。由此可见,提高耐火材料中的Cr2O3含量有利于提升其抗熔渣化学侵蚀的能力。因此,建议在侵蚀比较严重的部位或者熔渣中钙铁含量比较高的气化炉内采用Cr2O3含量比较高的耐火材料,例如w(Cr2O3)>90%的高铬砖。另外,增大耐火砖的密度,使气孔微细化,减少化学侵蚀的路径,从而提高抗炉渣侵蚀性能。

5.2加强砌筑施工质量控制

严格执行筑炉技术标准,重点关注砌筑过程中的质量控制要求:①保证筑炉环境温度不低于-5℃。②浇注料施工及耐火泥浆调制用水为饮用水,水温在10~25%为宜,其pH值在7.0~7.5,氯离子浓度不大于2.5mg/L。③耐火砖砌筑采用人工抹灰挤压法,保证灰缝均匀饱满;上下、内外层之间灰缝相应贯通横向练成直线的情况,单环同径炉墙上下两层砖不应有重缝。④严格控制以下参数:耐火砖横向灰缝不大于1.0mm,竖向灰缝不大于1.8mm,保温砖灰缝不大于3mm,炉墙表面平整度不大于5mm;炉墙垂直度不大于3mm/m,全高不大于15mm,同心度±5mm。⑤拱顶和筒体之间预留有35~50mm的膨胀空间,以备气化炉升温时耐火材料整体向上膨胀。

5.3严格按烘炉曲线升温

由于耐火砖、浇注料等耐火材料在加热过程中存在相变、热膨胀、脱水反应、掺加反应等,因此气化炉衬里砌筑完成后,应按要求进行烘炉,以免砌体出现变形、开裂,甚至破坏气化炉炉体等现象的发生。

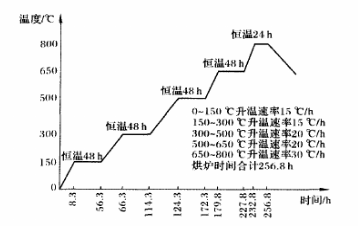

气化炉进行烘炉时,要制定详细的烘炉升温曲线(见图7),保证耐火砖及浇注料等耐火材料中的水分有充分的的时间逸出,且可以保证耐火材料温度分布梯度的时间逸出,且可以保证耐火材料温度分布梯度的稳定性,避免炉温变化过快引起耐火砖产生位移。

5.4选择合适的煤种

灰分含量、灰熔点及粘温特性使Texaco煤气化工乙原料煤最关键的控制因素,决定了气化炉的温度控制,排渣性及耐火砖的长周期使用等。灰分含量低、灰熔点低、粘温性好的煤比较适合Texaco水煤浆气化工艺。另外,炉渣中的CaO对耐火砖的侵蚀相对其他氧化物较为突出,考虑选择煤中CaO含量低的煤种,尤其选择CaO含量比较低的优质媒的提高耐火砖中的Cr2O3含量可以提高铬砖的抗侵蚀性,但煤中CaO含量低又会导致煤的灰熔点偏高,所以CaO含量也不宜过低。

图7 气化炉向火面砖更换烘炉升温曲线

5.5改善气化炉的工艺操作工况

严格控制炉膛操作温度在1300~1350℃,比煤灰熔点流动温度高50℃,使耐火砖表面能形成一层薄的熔渣,以渣抗渣,对耐火砖起保护作用,并防止渣口结渣。控制适当的氧煤比对控制好炉温相当关键,有利于控制炉内的氧化还原性气氛,避免过氧操作,降低熔渣对耐火砖的侵蚀。

严格控制气化炉的生产负荷,在不影响正常运行的条件下尽量降低操作温度,并减少开停车次数,减少耐火砖在使用过程中受到的热冲击。

烧嘴雾化角度要与炉膛大小相匹配。若角度过大,会使耐火衬里受煤浆颗粒严重磨损;若过小,则会导致对耐火砖的冲刷、烧蚀区域上移。良好的工艺烧嘴配制和安装,不仅可以使碳转化率由94%提高到99%,而且大大减少对向火面砖的蚀损,提高耐火砖的使用寿命。目前,齐鲁二化煤气化炉采用三通道内外混水煤浆气化工艺烧嘴。

6结论

Texaco水煤浆气化炉耐火砖蚀损控制是煤气化装置长周期运行的保证,也是煤气化工艺设备综合耐火砖蚀损原因进行渗入分析研究,从耐火砖材料性能、安装施工质量及操作规程的执行等方面查找问题和不足,并加以改进,才能延长耐火砖使用寿命,不断提高煤气化装置长周期经济运行的水平。