基质组成对耐火浇注料的使用性能有决定性的影响。一般耐火浇注料的损坏同耐火制品相似,大多是从基质相的损坏开始。因此,要制取耐用性好的浇注料,必须严格控制基质相的化学成分与矿物组成。对于高纯铝镁质浇注料,如何合理控制镁砂加入量,今天我们就一起探讨研究一下。

1 试验

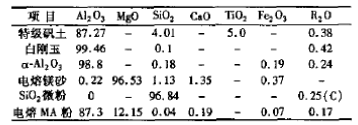

试验所用原料的化学组成见表1。

表1 原料的化学组成

采用相同的骨料,改变细粉组成进行试验。镁砂细粉含量(试样编号)分别为3a(M3)、4a(M4)、5a(M5)、6a(M6)、7a(M7),白刚玉细粉作相应的调整。骨料与基质的比例为7:3。搅拌好后,制成40mm×40mm×160mm的试样,室温下养护24h后脱模,测定110℃,24h、1100℃,3h、1400℃,3h和1600℃,3h热处理后试样体积密度、显气孔率、线变化率、常温耐压强度及常温抗折强度。

采用静态坩埚法测定侵蚀后坩埚的侵蚀面积及渗透面积。试验采用某钢厂转炉终渣(C/S=4.0),其主要成分的质量分数(%)分别为:CaO 50.33,SiO2 12.63,MgO 5.53 TFe 18.01。

用扫描电镜观察渣蚀后样块的显微结构,通过能谱分析确定材料的相组分,并对渣蚀机理进行讨论。

2 结果与讨论

2.1 镁砂细粉含量对铝镁质浇注料流动性的影响

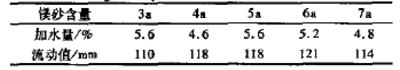

不同镁砂含量时,浇注料的流动值见表2。

表2 镁砂含量与浇注料流动值的关系

2.2 镁砂细粉含量对浇注料常温物理性能的影响

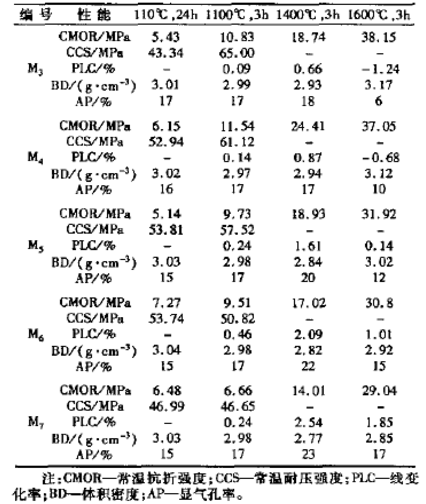

经110℃,24h烘干和1100℃,3h、1400℃,3h、1600℃,3h烧成后,试样的常温物理性能见表3。

随镁砂细粉含量增加,烘后强度逐渐上升,体积密度先上升后下降。体积密度上升可归因于颗粒进一步紧密堆积,但镁砂细粉进一步增加后,由于Mg、O、Si之间的结合强度,以及细粉的密度差异导致体积密度下降。镁砂细粉超过一定量后,由于MgO的水化,使得流动值下降,浇注时排气差,因而试样显气孔率就高。

在1100℃,3h和1400℃,3h烧成后,线变化率随镁砂细粉含量的增加而增加,且出现膨胀;在1600℃,3h烧成后,镁砂细粉含量<5a,试样呈现收缩;镁砂细粉含量>5a,试样呈现膨胀,且当镁砂细粉含量为7a时,膨胀量较大。镁砂细粉含量一定时,试样烧成后的线变化率随温度增加先上升,在1400℃左右达成最高值后下降。

表3 不同温度处理后试样的物理性能

随镁砂细粉含量的增加,试样在1100℃,3h、1400℃,3h、1600℃,3h烧成后强度逐渐下降;镁砂细粉含量相同的试样,抗折强度随烧成温度的升高均呈上升趋势。

随镁砂细粉含量增加,试样1600℃烧成后的显气孔率逐渐上升、体积密度逐渐下降,这主要与试样烧成后生成尖晶石产生体积膨胀有关。

加入不同镁砂细粉含量增加,试样1600℃烧成后的显气孔率逐渐上升、体积密度逐渐下降,这主要与试样烧成后生成尖晶石产生体积膨胀有关。

加入不同镁砂细粉的各个试样在1100℃烧成后均发生膨胀,说明在此温度下已经有尖晶石的生成,且镁砂细粉含量增多,尖晶石生成量越多,试样在各个温度下的线膨胀率也越大,强度也越低。根据MgO-Al2O3-SiO2相图,各试样基质出现液相的最低温度大约分别为:M4 1400℃,M3 1600℃,M5、M6、M7 1700℃,所以各试样在1100℃~1400℃的烧结不显著,因而生成尖晶石而产生膨胀,强度较低;到1600℃时,试样M3、M4中已经出现液相,烧结加剧;因此,镁砂细粉含量少的试样在1600℃,3h烧成后已经表现为收缩,而镁砂细粉含量多的试样由于尖晶石生成引起的膨胀大于烧结引起的收缩而表现为膨胀;对于M7试样,由于液相出现的温度高,烧结仍不显著,故膨胀量更大一些。

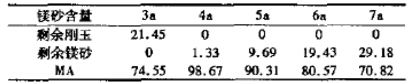

表4为试样的基质中镁砂细粉与刚玉细粉完全反应生成理论尖晶石基质的成分。可见,镁砂细粉含量为3a、4a时,因基质中镁砂细粉与刚玉细粉在1400℃左右已经反应完全,故在更高温度下仅为烧结收缩起作用,在1600℃烧后呈现收缩;而M5、M6、M7在以后的温度下剩余的镁砂细粉仍然与骨料中的刚玉发生反应,继续产生膨胀,抵消了部分烧结收缩而呈现处或多或少的膨胀,随镁砂细粉含量增加,膨胀显著增加。

表4 基质经1600℃烧后达到相平衡的理论相组成

强度随镁砂细粉含量及温度的变化规律同烧后线变化率以及显气孔率的变化规律基本是吻合的,即线变化率越大,结构越疏松,强度也越低。

2.3 镁砂细粉含量对抗渣性的影响

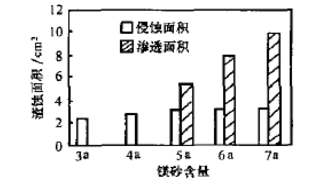

图1 示出了镁砂细粉含量对渣蚀面积的影响

图1 镁砂细粉含量对浇注料抗渣性的影响

随镁砂细粉含量增加,渣蚀面积随之增加。镁砂细粉含量为3a~4a时,增加的幅度较小;镁砂细粉含量为5a~ 7a时,渣蚀面积增加幅度较大(主要是渗透加剧);镁砂细粉含量为6a~7a时,侵蚀面积变化不明显,但渗透面积增加很快。

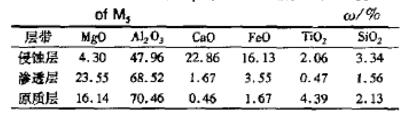

选取M5抗渣试验后的样块进行微观分析。图2为M5抗渣各层带的SEM照片。对侵蚀层发育完整的针状晶体进行微区分析,其化学组成(质量分数,%)为:Al2O3 74.92,CaO 21.18,FeO 3.90,属CaO-Al2O3系化合物;在侵蚀层与渗透层交界面有一层厚度约0.5mm的致密层,其各组分的质量分数(%)为:MgO 1.21、Al2O3 80.60、CaO 8.91、SiO2 1.34、FeO 5.48,其A/C≈10(CA6中A/C=10.9),应该是CA6;在渗透层里,主晶相为尖晶石(约占80%),还有少量的CA6晶体相互交错,结构比较致密;在原质层里,主晶相为尖晶石,粒径相对较小,晶粒互相连接,但整体结构较疏松。由图1可知,随镁砂细粉加入量增加,试样的抗渣性随之下降,从镁砂细粉加入量为5a开始,渣渗透明显增加。这主要是由于Fe2O3固溶于镁砂中,使得热面与浇注料内部存在一定的Fe2O3浓度差,更促进了渣的渗透;另外,从1600℃,3h烧后显气孔率的结果可知,抗渣性随镁砂细粉含量增加而降低的又一原因是由于在烧成后显气孔率的增加。表5示出了侵蚀层、渗透层及原质层的EDAX面分析结果,可见渣中的CaO、FeO向材料内部侵入,CaO与Al2O3反应生成针状和条柱状的CA6,使渗透层的结构致密,FeO被尖晶石大量吸收而形成(Mg·Fe)O·Al2O3复合尖晶石,从而抑制了FeO的进一步渗透。

表5 M5抗渣样中各层的化学组成

结论

(1)随镁砂细粉含量的增加,试样110℃,24h烘后强度先上升后下降;当镁砂细粉含量为5a时,其强度最大。

(2)随镁砂细粉含量的增加,不同温度烧后试样的线变化率均逐渐增加,强度下降,结构趋于疏松。镁砂细粉含量为5a时,试样1600℃,3h烧成后出现微膨胀,体积稳定性也相对较好。

(3)随镁砂细粉加入量增加,抗渣性逐渐下降。基质中镁砂细粉加入量越高,其抗渣性约差。但是,镁砂细粉含量为3a~4a时,渗透很轻,而镁砂细粉含量>5a后,渗透增加明显。