目前,隔热砖的生产仍采用挤压成型和烧成工艺,从而形成气孔,以达到所需要的密度和导热性。利用烧成工艺,可以严格控制气孔的大小,从而保证其导热性。最好的隔热砖采用了硬木锯末,这种材料相对稀有,但遇水后不会产生像软木那样大的膨胀量,因此更易控制其气孔尺寸,当然这将会增加成本。

一种黏土与可燃材料相混合,如果这种可燃材料是锯末,那么它可以在结构中吸收水分,然后锯末将在水和黏土中发生膨胀,这个过程会持续1周到1个月。再次将这批原料混合并通过压缩或挤压成型。成型后的砖进行空气干燥,由于其中的水分含量为25%~40%,干燥需要较长时间。干燥结束后,砖被送入了干燥窑,在100℃下干燥。在烧成环节,成型砖将被装入窑车,砖在窑车的码放必须小心,需要在砖的周围流出足够的空隙以保证气流流通,同时保证锯末在氧气中充分燃烧。加热速度也必须密切控制,避免发生温度骤变或锯末燃烧不充分。不能再构件上出现未充分燃烧的碳痕迹。

伴随着干燥和烧成过程,隔热砖的体积会缩小大约30%。砖坯通过机械加工制成六面体砖型,砖的尺寸在此进行准确控制。砖在实际成型过程中也会改变气孔的形状。我们会认为这些气孔是微小的球状孔,而事实上并非如此。在多数情况下,制造商通过标准砖(230mm×114mm×76mm)的114mm一面来检测其导热率,如果通过76mm一面,则导热率会提高20%,这是因为气孔形状发生了改变。

如今,砖的气孔结构可以通过发泡工艺成型,其中的化学试剂,例如氢氧化铝或氢氧化钠,因此利用此办法,黏土料浇注到发泡模具中,模具可以是砖型或更大板型。隔热砖成型后,将其取出干燥和烧成。然后再通过机械加工或切削成各种所需形状。

这种生产方法的优点是:产量高:由于不要求塑性指标,可以生产最低密度的隔热砖。缺点是:很难控制气孔尺寸和气孔分布。由于密度低,耐剥落性也随之降低。

如果有可能采用发泡法,通过物理方法产生泡沫,那么将得到较好的产品,但气孔尺寸和分布会更难控制。

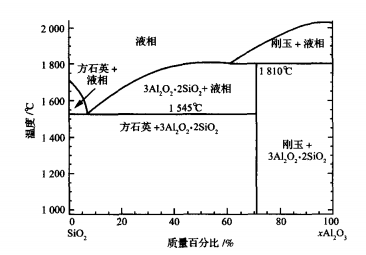

由图3所示的铝-硅图可以看出,铝含量越高,分级温度越高,但基本上随着密度增大,导热性降低,气孔率也降低。

图3 铝-硅图

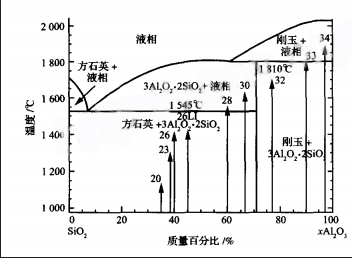

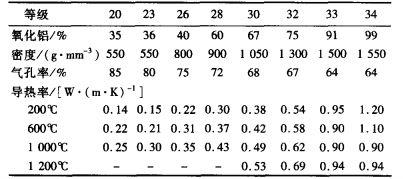

33级和34级隔热砖由合成铝气泡制成。含有密闭的气孔,其导热性不会随着温度降低,但升到非常高的平均温度时其导热性再度攀升,如图4和表1所示。

图4 33

和34级隔热砖对比

表1 各等级材料不同温度下导热率对比

静止空气是良好的隔热体,我们应充分利用这一特性,但在某些情况下,氧气在一些工艺中不能存在,因此采用氢气或一氧化碳替代,两者都有较大下降,在某种程度上其他碳氢化合物,例如一氧化碳可以在450℃下通过降低任何铁离子使碳进行分解,其他碳氢化合物在700℃下分解。氢降低更多,在大约1080℃下使硅转化成金属硅。氢同样具有更小的分子,因此在气孔中表现更加活跃,根据温度变化,氢的导热率是空气的5~7倍。

氢中的隔热砖导热率比空气中高3倍,因此空气之外的炉子气氛是一个很重要的研究课题。

隔热砖的选择

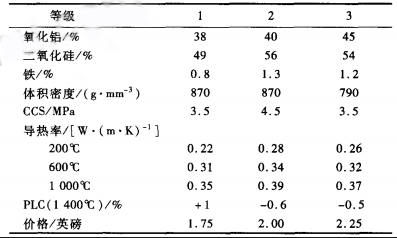

表2列出了3种隔热砖类型。3类砖氧化铝含量高,铁含量低,密度小,看起来是最好的砖。1类和2类砖含量仅差2%,密度相同,1类砖导热性较低。1类砖的PLC为+1%。

表2 3种砖数据对比

添加了一种添加剂后使气孔更加紧密,在高温下形成更多的液相,这也就是其导热性降低的原因。

如果1类砖用于圆拱或支撑结构,它将发生蠕变,这是由于压力的作用,而且最终效果失败;如果用于不高于1300℃的背部隔热砖,它将使性价比最好的砖。

判断砖是否使用还需要知道某一种砖用在什么部位,及其性能参数,这些都是重要的。