某厂85吨炉底复吹转炉(K-BOP)吹炼不锈钢的比率较高,故耐火材料损耗也很大,炉子内衬用的是不烧MgO-CaO-C砖。材料中还配入了电熔MgO粒,以改善耐火砖的质量,这次对炉衬渣线部位的MgO的粒度进行了变更并且在熔池部位使用了灼成耐火材料。

实炉使用效果

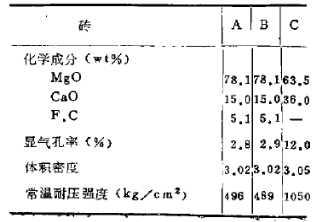

表1为试用砖的质量。A是不烧MgO-CaO-C砖,其中配入50%的电熔MgO粒。B配入的电熔MgO粒子比A大(为10~15m)。C是烧成镁砂白云石砖,这种砖可防剥落,全由富含CaO成分的烧结粒构成。

表1 试用砖的性能

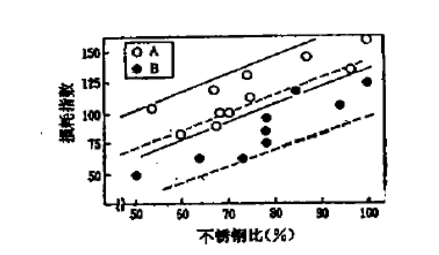

图1 不锈钢与K-BOP炉渣线部位损耗之间的关系

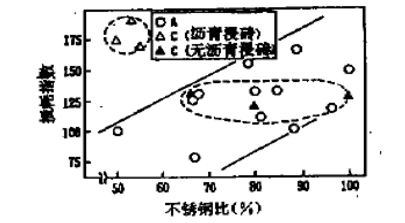

图2 不锈钢与K-BOP炉熔池部位损耗之间的关系

图1是渣线部位的损耗结果。使用B后消耗约减少了25%,图2是熔池部位浸蚀结果。

C为沥青浸砖损耗增大,但未浸泡沥青的砖其效果与A相同。

渣线处耐火砖的耐用性取决于渣子包覆层的形成状况,如使MgO粒突出于砖的工作面,这样就强化了包覆层,故加入粗大的MgO粒,可有效地降低消耗。

在炉的熔池部位渣子浸蚀较弱,从砖组织在高温下的体积稳定性方面考虑,使用未油浸构成镁白云石砖是可能的。另外油浸砖损耗增大的理由可能是由于沥青成分分解导致砖组织损坏所致。

在85吨K-BOP炉上,分别在渣线部位使用了配入粗大MgO粒的MgO-CaO-C砖,在炉的熔池部位使用了未油浸烧成镁白云石砖,取得了节约30%成本的效果。