某水泥厂3号窑建造的规格为3.75mm/3.10mm×74m,属于窑尾带余热锅炉的干法中立窑,工艺落后,设备破旧,为减少筒体表面的散热损失,2000年3月春季中检修,我们在3号窑镶砌隔热耐火复合砖20m。经过1年的实践检验,取得了显著的隔热效果。

1 隔热耐火复合砖的选择

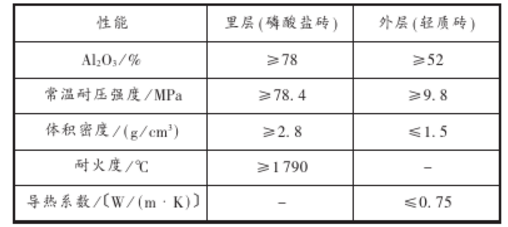

我们选用郑州驹达新材料科技有限公司生产的隔热耐火复合砖作为试验衬料。砖的外层属于轻质砖。和筒体紧密接触,具有隔热保温性能;里层为磷酸盐砖,和物料接触、具有耐磨性能。其各项理化指标如表1。

2 砌筑部位和砌筑方法

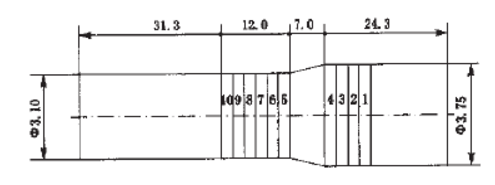

隔热耐火复合砖的砌筑部位见图1。第1部位(图1中的1~4)砌筑在变径前,里端距窑口的距离为24.3m,砌筑长度为8m,第2部位(图1中的5-10段)砌筑在变径后,外端距窑口的长度为31.3m,砌筑长度为12m。

表1 隔热耐火复合砖的理化指标

图1 隔热耐火砖复合砖的镶嵌部位

砌筑方法采用环形干砌法。以4m为1段,当砌筑到大半面时,用支撑顶机顶住,再砌筑后半面。变径前砌筑8m,变径后砌筑12m,共砌筑20m。

3 隔热效果的检测

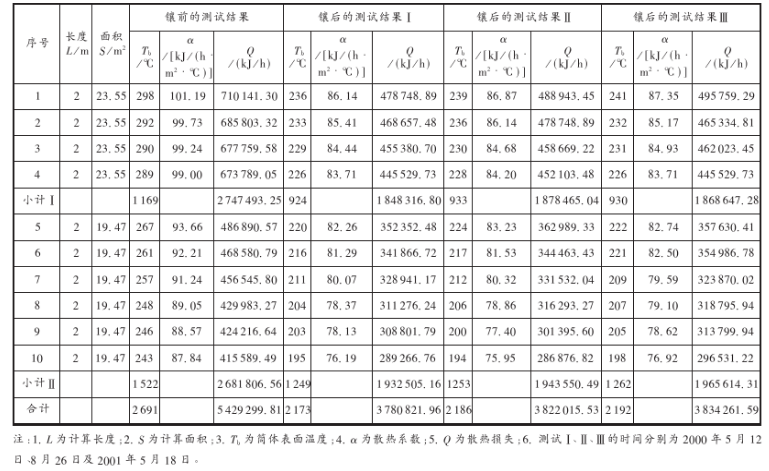

加砌隔热耐火复合砖后1~4段的筒体表面温度平均下降60℃,5~10段的平均温度下降44℃,1~10段的平均温度下降52℃;1~4筒体表面散热损失平均减少32.11%,5~10段平均减少27.39%,1~10段平均减少29.75%。检测和计算的结果如表2所示。

表2 隔热效果的检测和计算结果

由表2还可知,随着砖衬使用时间的延长,隔热效果在逐渐下降。使用1年后1~4段平均下降0.74%,5~10段平均下降1.23%,1~10段平均下降0.98%。

4 使用效果及经济效益

隔热耐火复合砖已试用1年,没有发生掉砖、烘窑事故。如果这两端隔热耐火复合砖薄到需要更换时,我们仍然砌筑此种砖,并且计划2001年10月份中检修换砖时,在1号窑、2号窑再各砌筑10m。2001年4月中检修检查,1~4段的是复合砖90%以上150mm高(原来高度180mm),随着时间的延长,符合砖逐渐变薄,这是隔热效果降的一个原因。

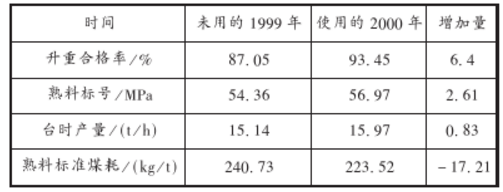

表3 累出了使用隔热耐火复合砖前后主要经济技术指标的对比

表3 使用复合砖前后的对比

由于平时产量的提高,2000年较1999年多产熟料6544t,创经济效益19.6万元;由于煤耗的下降,2000年较1999年节煤1809t,创经济效益41.6万元。两项合计共创经济效益61.2万元。