本文以铸铁浇注铁液包内衬原用耐火砖衬的结构及使用中存在的问题,论述了耐火浇注料的研制过程及浇注料包衬的施工工艺、结构和使用效果。

某公司有5t/h、7t/h、15t/h酸性冲天炉3座,设计年产灰铸铁、球墨铸铁6000t,每炉次投炉50〜60t。铁液包是炉前出铁的主要设备,其使用寿命与包衬材质的选择和砌筑工艺有着直接关系为了延长使用时间,做到不漏包,2002年起在部分中小铁液包上应用了浇注料浇注铁液包内衬,取得了显著的效果。

1 原耐火砖包衬结构及存在的问题

原铁液包由钢壳和内衬两部分组成,壳体用10mm钢板制作,内衬用耐火材料砌筑包衬一般使用包龄为30、35炉,使用寿命短的原因有2种情况:一是由于局部烧穿,发生漏包现象二是随着出铁次数的增加,包底粘有大量的铁渣形成包砣,铁液包容积变小,再出铁时铁液坐包,导致包报废。

2铁液包包衬浇注料的试制

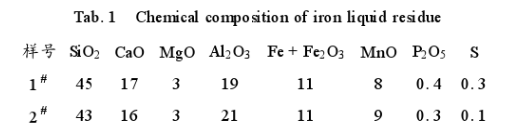

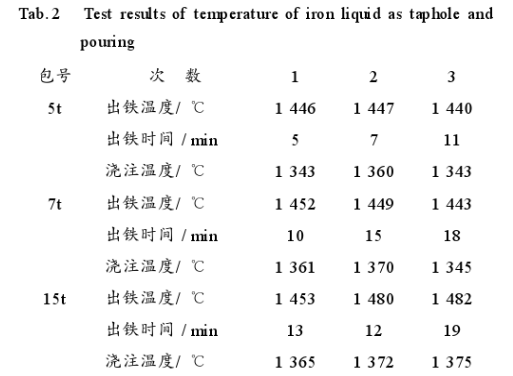

浇注料已应用于锻压加热炉上。铁液包包衬浇注料整体浇注在公司还是空白。为此需要研制一种能满足灰铸铁和球墨铸铁铁液包包衬的耐火浇注料。首先取渣样进行分析判断其酸碱性,分析结果见表1,并对铁液温度进行了检测,测定结果见表2。

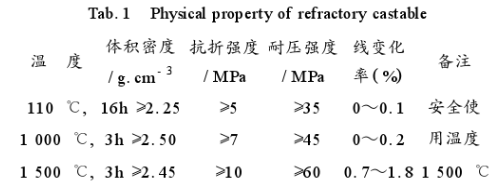

根据以上检测结果,选用郑州驹达新材料厂产的二级矾土熟料做骨料,加入部分SiC及2%左右的Cr2O3进行试验。研制的耐火浇注料的化学组成(w):Al2O3≥58%,SiO2≥25%,SiC≥9%,Cr2O3≤2%,CaO≤1%,其物理性能见表3。

表1铁液渣的化学成分W (%)

表2 出铁、浇注时铁液温度测定结果

表3 耐火浇注料的物理性能

3 铁液包包衬浇注料的施工工艺

3.1 施工前的准备工作

准备1台砂浆搅拌机,高频振动棒1〜2根。根据铁液包的容量制做内模1个,直径为包衬内壁尺寸。在表面涂一层油膜以利脱模。

施工现场温度不低于8℃。

3.2混料

浇注料运到现场,采取防雨防潮措施,确保浇注料干燥,无结块。

根据搅拌机容量和施工速度,浇注料以整袋(25kg)为单位确定加入量。

浇注料直接加水,水温15〜20℃。

浇注料加入搅拌机内,先干混1min,然后边搅拌边加水,加水后湿混2〜3min,流动性好,适于振动时即可放出。每次混好的料必须在20min内用完,超过时间无流动性的料不得再用。

3.3 浇注成型

先振动成型包底,边加料边振动,料加完后再振动2〜3min,以表面无大量气泡排出为止烧注成型后初凝2h以上,视情况再进行包壁施工。

包壁浇注时先将直径较大的内模吊入包内并放正,内模要高出铁液包上沿100mm。施工时要均匀加料,边加料边振动,振动棒应沿圆周方缓慢移动,整个浇包包衬外层应连续浇注,一次完成浇完包衬外层,初凝6〜8h再进行包衬内衬浇注。

3.4 脱模

脱模后须连同内模静置24h以上方可脱内模,脱模时天车吊要对准内模中心,缓缓地把内模吊出。

脱模后自然养护48h以上,养护温度应控制在15〜30℃。环境温度低时可用加热灯烘烤。

3.5 烘烤

浇注好的包衬水分不易排出,故烘烤时升温不得过快,以防爆裂。烘烤分为2个阶段,第一阶段用木柴烘烤,开始加少量木柴点燃,随温度的升高边烘烤边加木柴,烘烤24h后再进入第二阶段。第二阶段烘烤前先平铺一层粘土砖,并抹一层耐火粘土与焦粉混合的涂料作保护层,再用换下来的红热铁液包倒扣在上面烘烤36h以上,刷一层石墨涂料方可使用。

4使用效果

原耐火砖包衬除使用寿命短外,最大的缺点是容易发生漏包。浇注料包衬不易坏,从2002年4月至今未坏,比普通耐火砖包衬使用寿命提高了几十倍,更重要的是消除了漏包现象,且易烘烤,易倒包清渣。

浇注料包衬经过两年多的使用,效果明显,为了在铁液包上推广应用,以下问题有待进一步研究。

(1)浇注料包衬较容易粘渣铁,当温度低或铁液氧化时,渣易附在包衬上,浇注时铸件易进渣。因此有必要在浇注料中加一种抗渣性能好的元素。

(2)浇注料包衬虽使用寿命长,但散热是耐火砖包衬的1.3倍。公司只能在12t以下铁液包上使用。在大包上用浇注料,铁液温度下降快,不适用冲天炉连续熔化浇注特大型铸件。当有电炉和保温炉后,浇注料将在15〜25t铁液包上试验应用。