某厂有7台湿法短窑,长径比在18 -25之间,分别使用喷入法和蒸发机喂料。这2种喂料方式的优点是将水分蒸发移至窑外或采用喷雾干燥,使筒体长度能够缩短,从而减少了投资。但由于窑预烧能力不足,生料在烧成带需高温慢窑锻烧(窑速在lr/min),因而烧成带热负荷高,窑衬周期短,多年来,烧成带耐火材料使用过高铝砖、不烧镁铬砖和普通烧结镁铬砖,使用寿命为120~180d左右,与湿法长窑和干法窑相 比差距较大。2000年,我厂工程技术人员结合本厂工艺设备状况多方论证,在3号、4号水泥窑烧成带用抗剥落高铝砖代替镁铬砖,窑运转周期分别达468d和291d。

1 KBL-80抗剥落高铝砖和镁铬砖的理化指标

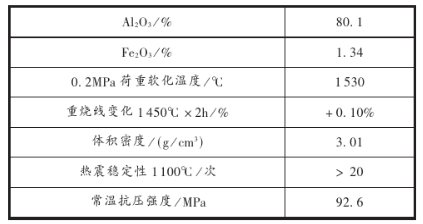

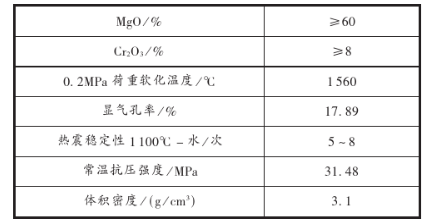

选择的含锆KBL-80的抗剥落高铝砖性能指标见表1,原用的Mge-8砖指标见表2。

表1 KBL- 80抗剥落高铝砖性能指标

表2 镁铬砖指标

2 使用情况

2.1 使用部位

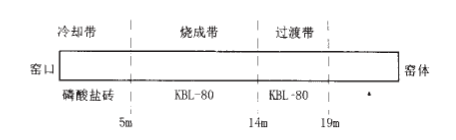

2000年8月和9月分别在2条3.6m x 65m湿法短窑的烧成带和过渡带,砌筑了14m抗剥落高铝砖。采用传统的湿法错砌,具体位置见图1。

图1 含锆KBL-80抗剥落高铝砖的使用部位

2. 2 使用效果

3号窑于2000年8月6日开窑至2001年11月27日,共运转468d。4号窑检修后于2000年9月6日 开窑至2001年6月23日停窑检修,共运转291d。烧成带使用KBL-80抗剥落高铝砖和镁铬砖比较有以下几个特点:

1) 挂窑皮性能和窑皮稳定性好。使用抗剥落高铝砖很容易挂窑皮,厚度在200mm,窑皮和砖的结合力较强,易挂不易掉,有利于窑皮的维护。窑体温度基本在300℃左右。这主要是因为高铝砖中AI2O3含量高达80%以上,和熟料中的CaO反应生成C3A,高温下粘附在火砖表面和火砖结合成牢固的整体,增强了窑皮和火砖的结合力。这点从打窑皮上也表现出来。

2) 抗剥落性能好。停窑和打窑皮时检查火砖断面未发现火砖有层裂现象,克服了镁铬砖在火砖表面总 有20 ~50mm厚的断层,随着窑皮脱落而层层撕下的缺点,保证了火砖有较长的使用寿命。

3) 抗化学侵蚀能力强。停窑打窑皮发现,抗剥落砖砖面平整,变质层厚20~30mm,砖面形成薄薄的釉状膜,使火砖不受进一步的侵蚀,具有较强的抗化学侵蚀能力。

3 结束语

1)KBL -80砖利用相变增韧的机理,通过掺加锆英石提高砖的热震稳定性,其耐急冷急热的次数在20次以上,远远大于镁铬砖的8次左右。从而决定了该砖具有优良的抵抗局部热应力的能力,不会因火砖局部升降温过快而炸裂。因此,该砖最宜使用在开停车次数多、窑内温度波动大的水泥窑上。

2) KBL-80砖因其中AI2O3能和熟料形成C3A低熔点矿物,挂窑皮性能较好,一旦形成后,窑皮和火砖结合牢固,窑皮比较稳定。

3) KBL-80砖由于ZrO2的引入,提高了玻璃相的粘度,阻止了水泥熟料及气相中K+、Na+的进一步渗入而形成钾霞石等,从而遏制了砖的膨胀、破裂,具有良好的抗化学侵蚀能力。

4) 从砖的理化指标上看,抗剥落高铝砖的荷重软化点比镁铬砖略低30℃,热震稳定性优于镁铬砖,常温抗压强度比镁铬砖高出60MPa以上,反映出抗剥落砖内部结构较好;从价格上看,抗剥落高铝砖比镁铬砖低300元/t,尤其目前在许多普通镁铬砖质量较差的情况下,该砖应用在热负荷较低机械应力较大的中小型回转窑上比使用普通镁铬砖具有更长的周期和更好的经济效益。

5) 抗剥落高铝砖的缺点是荷重软化点较低,因此不宜在热负荷较高的大型回转窑烧成带使用,同时应注意在烧成带使用。抗剥落高铝砖,挂窑皮时温度要低于镁铬砖。

6) 在中小型回转窑烧成带推广使用抗剥落高铝砖代替镁铬砖,能有效降低Cr6 +对环境的污染和对人体的危害,有利于环保。