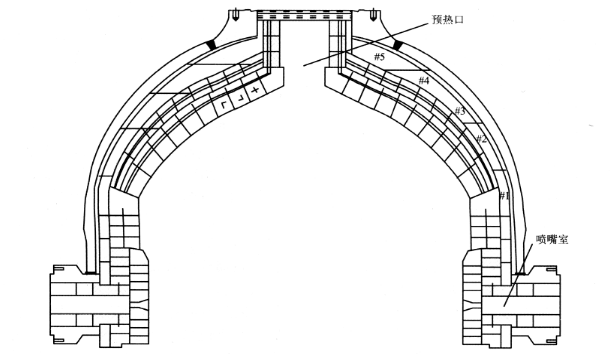

多喷嘴对置式水煤浆加压气化炉拱顶耐火砖蚀损的主要机理,即炉内流场分布规律决定了拱顶部位是耐火砖的薄弱环节,气化炉设计尺寸、对应操作压力、负荷、工艺喷嘴装配尺寸是主要影响因素。从设备、操作、管理等方面总结了避免拱顶耐火砖蚀损过快的应对措施。图1所示为OMB加压气化炉拱顶用耐火砖。

图1 OMB加压气化炉拱顶耐火砖示意

OMB加压气化炉耐火砖蚀损原因分析

通常,水煤浆气化炉耐火砖的蚀损原因主要包括高温下的化学侵蚀和高温气流冲刷带来的机械侵蚀2个方面,操作炉温高和原料煤种不适宜会加快耐火砖的蚀损速率。

化学侵蚀

化学侵蚀包括煤灰侵蚀和合成气侵蚀。

煤灰侵蚀是指煤灰中的CaO,FeO等金属氧化物在熔融状态下渗透至耐火砖内部的孔隙中,在高温下与耐火砖中的Cr2O3发生化学反应,从而造成耐火砖材质变化,结构变得疏松、易脱落。

合成气侵蚀是指合成气中还原性非常强的H2和CO在高温、高压下进入耐火砖内部孔隙中,与耐火砖中的SiO2,Fe2O3等物质发生氧化-还原反应,造成耐火砖材质、结构均发生变化。

机械侵蚀

机械侵蚀主要包括高速气流夹带灰渣颗粒对耐火砖表面的冲刷及熔渣在耐火砖表面流动过程中形成的剥离作用,其易蚀损部位的分布与气化炉内流场分布有直接关系。

操作炉温

在气化炉内温度过高的环境中,耐火砖表面会处于软化甚至熔融状态,机械强度大幅降低,从而更易被高温熔渣侵蚀及被气流冲刷而加快蚀损速率。根据有关文献记载,气化炉操作温度每提高100 °C,耐火砖的蚀损速率将提高4倍。

原料煤种类

原料煤对耐火砖的影响主要体现在其灰分含量及种类、灰熔点、灰渣粘温特性等方面。灰分含量增加会加快灰分对耐火砖的冲刷;灰分中各种元素含量的不同,对耐火砖的侵蚀速率也不同;灰熔点高及灰渣粘温特性差的煤需要较高的操作炉温以保证顺利排渣,从而会缩短耐火砖的使用寿命。

影响OMB加压气化炉拱顶耐火砖蚀损的因素

OMB加压气化炉内流场分布规律的影响OMB加压气化炉内流场可分为射流区、撞击区、撞击流股区、回流区、折返流区和管流区6个部分。气化炉结构特点及炉内流场分布规律决定了其耐火砖的薄弱部位在拱顶区域。该区域的气流具有如下特点:①距离燃烧区近,温度很高;②距拱顶近,流速快,冲刷力强;③上升的撞击流股相对截面积小,会集中对局部的耐火砖形成冲刷。上述特点造成拱顶部分耐火砖成为OMB加压气化炉内耐火砖的薄弱环节。

OMB加压气化炉拱顶部位高径比

此高径比是指喷嘴安装平面至拱顶的高度与炉膜直径的比值。根据OMB加压气化炉内部流场分布规律,要防止拱顶耐火砖被快速蚀损,应尽量增大撞击区至拱顶的距离,使撞击流股在到达顶部时动能衰减至最小,同时燃烧反应已结束,以减少对耐火砖的直接冲刷。华东理工大学通过热模试验得出结论:当出喷嘴的氧气流速达到100m/ s时,合理的高径比应为1. 3;如出喷嘴的氧气流速继续提高,则要求的高径比 应更大。

工艺喷嘴的装配间隙

OMB加压气化炉采用三通道预膜式喷嘴,外环及中心通道介质为氧气,中间通道介质为煤浆, 其端部的装配尺寸将影响外环通道的流通面积,在其它操作指标(主要是指操作负荷及操作压力)不变的情况下,将会造成出喷嘴氧气流速发生变化。工业化应用初期的千吨级OMB加压气 化炉,先期由于工艺喷嘴外环氧气间隙过小,氧气流速达145 m/s,而后经调整的工艺喷嘴外环氧气间隙又过大,氧气流速降至95 m/s,结果都造成了拱顶砖蚀损过快的现象。

操作压力与对应的负荷

此影响主要体现在出喷嘴氧气的流速方面。由于在不同的操作压力下,同等质量的气体体积是不同的,低压高负荷状态下出工艺喷嘴的氧气流速较高,而高压低负荷状态下出工艺喷嘴的氧气流速较低。如前所述,此类情况都会造成对耐火砖的蚀损加快。

预防措施

拱顶部位高径比的改进

在保证设备合理投资额度的情况下,尽量使拱顶部位的高径比达到最大。初期工业化应用的2台千吨级OMB加压气化炉的高径比只有1.05,为目前所有工业生产新型气化炉中比值最小的,此后设计的高径比一般在1.60以上。

拱顶部位耐火砖的改进

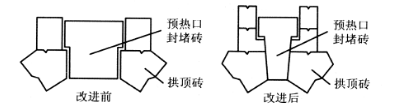

(1)改进气化炉预热口封堵砖的形状原设计的预热口封堵砖均为圆柱形,密封面积小,易出现窜气现象。现设计的预热口封堵砖都改为圆锥形,增大密封面积,减少了砖缝窜气的可能性。改进前、后预热口封堵砖形式见图2。

图2 改进前、后预热口封堵砖形式

(2)减少拱顶部位耐火砖层数

早期设计的拱顶部位炉衬分3层,分别为耐高温冲刷性强的向火面砖、耐高温冲刷性一般的背衬砖和耐火水泥。目前,已有企业将拱顶部分向火面砖与背衬砖合二为一,做成1层向火面砖,增加了向火面砖的厚度,提高了其抗冲刷的能力。

(3)改变拱顶部位耐火砖的整体结构

主要方案为增加拱顶部位耐火砖厚度,消除易被冲刷的平台,延长其使用寿命。目前,该方案已在部分新设计的气化炉上实施。

压力负荷操作曲线的确定

目前所有已运行及在建的OMB加压气化炉都根据其不同的操作压力及负荷、工艺喷嘴装配尺寸等指标计算出与之对应的操作曲线,规定了不同装配尺寸的工艺喷嘴在不同操作压力下的投料负荷,以控制气化炉内气流的形态及速度,保证最佳的煤浆雾化效果,降低耐火砖的蚀损。

工艺喷嘴的管理

对工艺喷嘴的管理主要是控制其端部装配尺寸,保证运行时出喷嘴氧气流速控制在正常范围内;同时通过使用耐高温、耐磨损材料,保证喷嘴喷头部位在运行一段时间后仍能保持完好,防止因磨损、变形出现偏喷现象而对耐火砖造成损坏。

结语

由于采用工艺喷嘴水平对置安装的形式,OMB加压气化炉内流场分布规律造成气化炉拱顶耐火砖是其薄弱环节。但通过在OMB加压气化炉设计时保证拱顶部分合理的高径比,操作时控制好炉内撞击流的速度,控制好入炉原料煤质量等措施,可将拱顶耐火砖的侵蚀速率控制在正常范围内,确保气化炉的稳定运行。