循环流化床锅炉内部非金属防火防磨炉衬结构,对锅炉运行过程中受热面的防磨及点火器的防火保护起到非常关键的作用。根据相关资料统计,目前投运的循环流化床锅炉,由于炉衬损坏原因而造成锅炉的故障率高达75%以上,己经严重地影响到了锅炉的长周期经济运行。特别是近几年随着循环流化床锅炉的大型化的快速普及,对循环流化床锅炉非金属防火防磨结构使用的可靠性也提出了更高的要求。循环流化床锅炉内衬不同部位用到不同种类的耐火材料,如:耐磨浇注料、耐磨砖、耐磨可塑料、轻质浇注料、轻质砖和耐火纤维等。其中耐磨材料的设计、质量、施工等是保证CFB正常运行的关键因素之一,因此充分认识循环流化床锅炉内部炉衬结构的损坏机理,合理选择、正确使用耐磨材料,通过合理优化改造,提高循环流化床锅炉内部炉衬的使用寿命,是保证大型循环流化床锅炉长周期安全运行的前提条件。本文主要是对铬刚玉可塑料的特点及循环流化床施工、烘炉等方面进行了阐述。

1 铬刚玉可塑料特点及使用部位

刚玉系指由电熔或烧结而制成的主矿相为α-A1203相的含Al203纯度较高的材料。刚玉硬度很高(硬度9级),熔点2050℃,热膨胀系数为(1000℃)8.0x10-6/℃,弹性摸量也大,为36.3xl06Pa,导热系数为5.82W/MK。其化学性稳定,对酸和碱均有良好的抵抗能力,是生产耐火材料的重要高级原料之一。耐火材料用刚玉主要包括烧结刚玉和电熔刚玉。耐火材料用铬质原料主要包括天然铬矿和人工合成的工业氧 化铬。工业氧化铬(Cr203)又称氧化铬绿,为绿色超细粉,粒度一般为-325目,Cr203含量大于98%。它以铬酐、重铬酸钠(或钾)与硫磺等经高温熔烧而成。在耐火材料中引入氧化铬超细粉,在高温下可与基质形成固熔体,从而提高材料热态强度等性能。铬矿是指天然含铬矿物,主要由铬尖晶石矿物和其它伴生的矿物杂质组成。铬矿成分比较复杂,广泛存在着Cr03、Al203、Fe203、Fe0、Mg0五种基本组成的类质同置换。由于天然铬矿中铬铁矿具有代表性,故铬矿一般称铬铁矿,铬铁矿通常呈粒状和块状集合体,黑色,条痕褐色。硬度5.5-6.5,无解理性脆,比重4.2-4.8。熔点为2180℃。膨胀系数一般为(1000-1100℃)8.2x 10-6/℃,具有弱磁性。在高温下体积稳定,不发生膨胀收缩,不易与任何炉渣反应。

可塑料是一种具有可塑性的泥料或坯料,在较长时间内具有较高可塑性的不定形耐火材料。是由耐火骨料、粉料、结合剂、増塑剂和水分按比例组成的。结合剂通常是软质粘土、水玻璃、磷酸等。可塑料采用捣打法或震动方法施工。

铬刚玉可塑料优点:

A. 耐火度高;

B. 耐磨性好;

C. 高温下抗腐蚀;

E. 热震稳定性好;

F. 自然形成龟裂不须予留收缩缝;

G. 施工方法简单施工质量有保证;

H. 易导热水冷壁热损失少提高锅炉整体热效;

I. 造价高。

以1025t/h循环流化床(CFB)为例铬刚玉可塑料主要应用关键磨损部位:旋风分离器直段、炉膛出口、炉膛浓相区、水冷屏、气冷屏、再热屏,设计使用的耐磨可塑料均改用铬钢玉可塑料。

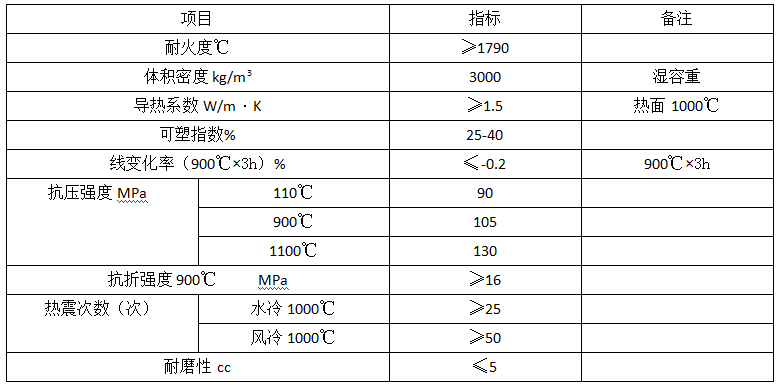

铬刚玉可塑料的理化指标

2 施工及烘炉

锅炉受热面销钉区域部位在敷设铬刚玉可塑料前必须补焊全,其它部位待“Y”型钉,“V”型钉焊接牢固后再进行浇注,施工前清理干净炉内内衬所有金属构件,并且在其上均匀涂刷1-2mm厚的沥清,自然风干。

炉内内衬施工原则上自上而下,即炉顶-炉膛出口烟窗-屏过-屏再-水冷壁前墙给煤口-炉膛-风室,旋风分离器入口烟道-旋风分离器(因旋风分离器与其出口烟道的中心筒之间间隙过小,需在水压前即安装中心筒前施工旋风分离器上段回料器-旋风分离器出口烟道。在施工前,首先对每一批内衬材料进行现场和随机抽样检查,并且要做好试块送有关检验站测试其各种性能,出试试验报告。试样的试验满足后,在搅拌机中加入一定量的内衬材料,且依其材料的性能按比例加入适量的粘结剂,添加剂或固化剂和水;搅拌均匀。

把搅拌好内衬材料倒入料斗,用布置好的卷杨机运输至工作面,敷设或砌筑在所需处,其厚度高于设计值的3-4mm捣实,抹平、压光,各销钉边缘处的铭刚玉可塑料做成450倒角。内衬施工成型后要做好相应的养护。

铬刚玉可塑料采用高强耐火骨料,添加超细粉掺合料后的耐磨可塑料。采用A料、B料分开包装,现场混配的生产工艺。现场配方为7袋A料(5kg/袋)配1袋B料(3kg/袋)根据气温和现场施工要求决定每机搅拌量,混配后的可塑料应在规定的时间内用完,一般不超过25分钟,固化后的料应弃之不用,严禁加入粘结剂后重新使用,严禁加水。

铬刚玉可塑料采用手工捣打方法施工,严禁湿养护和蒸汽养护。这些材料都在现场施工,材料中存在很高的水分包括内水份和外水份)。因此,铬刚玉可塑料的干燥——烘炉是新施的循环流化床(CFB)锅炉运行前的一项重要工作,烘炉可以加速炉墙材料的物理化学变化过程,直接影响内衬材料的寿命和循环流化床(CFB)锅炉运行的可靠性。在烘炉过程中,如果其中水分蒸发过快,产生的水蒸汽汽压超过混凝土的结合力,可能使炉墙发生裂缝、变形、损坏,甚至可能性造成大面积的炉墙坍塌;如果内衬材料初始热膨胀过快和不均匀,也会由于热应力集中而受到损坏。

实际中以1025t/h循环流化床(CFB)为例,锅炉本体低温烘炉在经历8天完成。该锅炉本体低温烘炉从开始进行,48小时后进入180℃缓速升温;108小时后顺利过度到280℃;128小时后开始进入370℃;168小时后烘炉机停火进入自然冷却阶段。对返料器和点火风道等在运行中易受损部位,对其提前12小时点火,在烘炉最后阶段,对这些部位进行了约12小时的中高温初步烧结,使这些部位的耐磨耐火材料在今后的运行中具有更好的使用性。经试块水份化验后确认此次烘炉己超标达到烘炉目的。高温烘炉阶段即第二阶段烘炉是在系统启动吹管时进行。

3 使用结果

循环流化床(CFB)运行对重要部位(旋风分离器、炉膛、回料阀等)的耐火材料耐磨性要求较高,耐火材料的耐磨性与主要原料的性质、生产工艺、施工等因素有关。

经过使用,检查结果表明应用铬刚玉可塑料主要关键部位:旋风分离器直段、炉膛出口、炉膛浓相区、水冷屏、气冷屏、再热屏,没有因为材料自身问题引起停炉等情况,该部位材料经简单维护后仍可继续使用。