ZrO2细粉、MgO细粉加入量对刚玉-尖晶石浇注料性能的影响;用静态坩埚法研究了加入不同添加剂的刚玉-尖晶石挠注料抗渣侵蚀行为。结果表明:加入适量氧化锆细粉有补强作用,提高强度;加入适量MgO细粉可在高温下生成尖晶石,强化基质,提高强度。在浇注料中加入一定量的MgO细粉能增强浇注料的抗渣性;加入ZrO2细粉会使浇注料的抗渗透性和抗侵蚀性下降。

RH炉浸渍管衬体内层使用的镁铬砖含有生态上有害的铬元素。铬的化合物以二价铬(如CrO)、三价铬(Cr2O3)和六价铬(如CrO3)的形式存在,其中二价铬和六价铬的化合物比较常见,二者都有致癌作用。从环保方面考虑,在耐火材料中应尽量少用含铬砖或不用含铬砖,以减少铬对环境的污染。此外,镁铬砖属于高档耐火材料,其价格比较贵,基于环保和经济两方面考虑,研究开发新型环保无铬浇注料,用于RH炉浸渍管,替代镁铬砖。新型优质刚玉-尖晶石浇注料除了具有一般浇注料所具有的整体性好、抗剥落等优点外,还具有热震稳定性好,抗侵蚀性强等特点。

实验

实验所用主要原料化学组成见表1。抗渣实验用渣的化学成分见表2。浇注料实验技术路线:原料→配合→昆合→成型→干燥→险测。

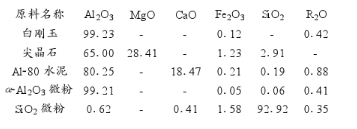

表1 原料的化学组成 %

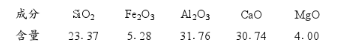

表2 实验用渣的化学组成 %

骨料采用电熔白刚玉,细粉采用尖晶石,结合剂选用Al-80水泥,加入适量添加剂,合理配合后加水,经振动成型,制成40×40×160试样,经干燥,烧至各温度进行检测。

实验结果及分析

不同尖晶石微粉/ZrO2微粉比对刚玉-尖晶石浇注料性能的影响

在固定浇注料的骨料、结合剂及其余基质料的条件下,调整基质料中尖晶石粉和ZrO2微粉的加入量,研究其对玉-尖晶石浇注料抗折强度、耐压强度、气孔率、体积密度影响。

尖晶石粉和ZrO2微粉量的比例不同,试样的抗折强度、耐压强度的变化见表3。可见,随着尖晶石微粉/ZrO2微粉比值的减少,浇注料的烧后耐压强度和抗折强度都增加,烘干耐压强度和抗折强度无明显变化。这是因为当尖晶石微粉和ZrO2微粉比减少时,ZrO2微粉的量增大,适量的含锆外加剂使浇注料内部产生适量的微裂纹吸收了部分断裂能,使裂纹扩展终止,强化基质,并且氧化锆添加剂有补强的作用,可以提高浇注料的耐压强度和抗折强度。

表3 不同尖晶石粉/ZrO2比对试样强度的影响

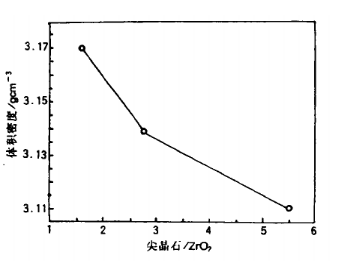

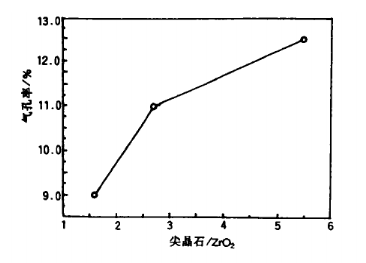

图1和图2示出了尖晶石粉和ZrO2微粉比不同时试样对显气孔率和体积密度的影响。由图可以看出:随着尖晶石粉/ZrO2的增大,1500℃×3h烧后试样的体积密度减少,显气孔率增大,但增大的幅度不是很明显试样的体积密度随尖晶石/ZrO2比的减少而增加,这与尖晶石粉和Zr02微粉的体积密度有关。因为尖晶石粉的密度小于主成分白刚玉的密度,ZrO2微粉的密度相对较大,随着尖晶石/ZrO2的减少,尖晶石粉的量不断减少,ZrO2微粉的量不断增大,试样的体积密度也随之增大。试样的显气孔率随ZrO2加入量的增加而减少不大的一个主要原因是:ZrO2能促进烧结,在高温下ZrO2相变产生体积膨胀而使得试样的气孔率变化不明显。

图1 尖晶石/ZrO2对体积密度影响

图2 尖晶石/ZrO2对气孔率的影响

适量氧化锆添加剂有补强的作用,可以提高浇注料的耐压强度,试样的体积密度随着ZrO2加入量的增加而增大,试样的显气孔率随着ZrO2加入量的增加而减少。

不同尖晶石微粉/ MgO微粉比对浇注料性能的影响

在固定骨料、结合剂及其余基质料不变的条件下,调整基质料中尖晶石粉和MgO细粉的加入量 。

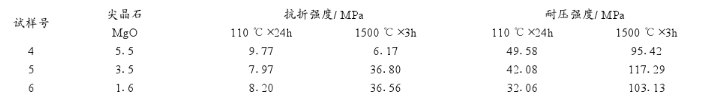

表4列出了不同尖晶石/MgO比对刚玉-尖晶石浇注料强度的影响。可见,材料经高温烧后的抗折强度和耐压强度,随着尖晶石/MgO的减少先增大后略有减少,低温抗折强度先减少后增大,耐压强度减少。这是因为,虽然在烧注料中添加MgO ,会导致Al2O3-SiO2-MgO-Ca0低熔点物产生,但由于浇注料中CaO含量处于较低水平,限制了低融点物的形成量。随着氧化镁细粉加入量的增加,反应生成的尖晶石强化了基质,从而提高了材料的高温强度。但氧化镁细粉加入过量时则有下降趋势,这是由于烧后试样产生的组织松驰而使强度有所降低。因此必须控制配料组成中的氧化镁细粉加入量,并调整它与基质细粉的配合,从而使浇注料达到较好的强度性能。

表4 尖晶石粉/MgO不同对试样强度的影响

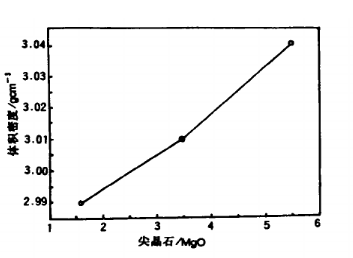

图3 尖晶石/MgO对体积密度影响

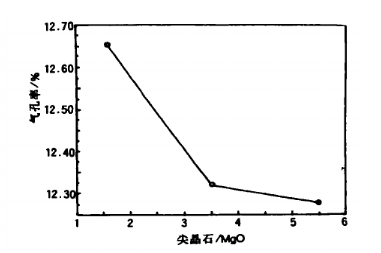

图4 尖晶石/MgO对气孔率的影响

图3和图4示出了不同尖晶石粉和MgO细粉比对试样的体积密度和显气孔率的影响。从图3和图4可以看出,随着尖晶石/MgO值的增大,基质中MgO含量减少,尖晶石粉含量增加,试样的体积密度有所增加,显气孔率略有下降。在浇注料中加入一定量的氧化镁细粉,1200℃左右MgO与基质中的Al2O3开始反应:Al2O3+MgO=MA生成尖晶石。此反应产生7.96 %的体积膨胀,抵消了高温液相的部分收缩。随着尖晶石/ MgO值的减少,尖晶石粉的量不断减少,MgO微粉的量不断增大,反应产生的体积膨胀量增大,使得试样经1500℃X3h后的体积密度减少,气孔率增大,这可以减少耐火材料在使用中开裂和剥落现象的发生。

不同添加剂对烧注料抗渣性能的影响

侵蚀深度最大的是加入了3.5 %ZrO2细粉的试样3(9mm)。且取出坩埚后可明显看出坩祸的边缘有开裂现象:其次是空白试样1 (6mm),坩埚的边缘稍有开裂:侵蚀深度最小的是加入3.5 %MgO细粉的试样2 (3mm)。

图5 试样1

图6 试样2

图7 试样3

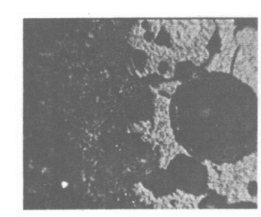

图5、6、7为1号-空白样,2号-加入3.5%MgO,3号-加入3.5%ZrO2的显微结构照片(100X)。

图5中白色为刚玉颗粒,可以看出,空白试样1受炉渣的侵蚀比较严重,被炉渣侵蚀后的刚玉骨料边缘呈锯齿状,这是由于尖晶石与刚玉间存在着热膨胀系数的差异,在试样经高温烧成后的冷却过程中,尖晶石及刚玉的周围会产生一些显微裂纹,这些显微裂纹会成为炉渣侵蚀的快速通道。

图6原质层中基质与颗粒的分布比较均匀,没有被炉渣侵蚀的刚玉骨料边缘比较整齐,试样受炉渣的侵蚀较少。镁砂粉与刚玉骨料在高温下形成镁铝尖晶石,有利于抵抗熔渣的侵蚀,镁砂粉的加入有利于反应Al2O3+MgO=MA的进行,材料的抗渣侵蚀性增强。除此之外,熔渣中的CaO与浇注料中的Al2O3反应,同时,FeO也可以固溶于尖晶石中,使得炉渣中FeO和CaO的含量降低,而FeO和CaO含量的降低会使渣的粘度增加,渗透能力降低。因此,加入了3.5%MgO的刚玉-尖晶石浇注料具有较好的抗渣性。

图7中存在较多气孔,炉渣通过这些气孔不断向浇注料的内部渗透,ZrO2细粉的加入试样受炉渣的侵蚀较严重,这可能是由于加入ZrO2细粉后,在试样中形成许多微裂纹,增加侵蚀面积和通道,使得试样抗渣性变差。

结论

(1)在刚玉-尖晶石浇注料中加入适量的氧化锆外加剂有补强的作用,可以提高浇注料的耐压强度、体积密度,降低显气孔率。

(2)在刚玉-尖晶石浇注料中加入适量的MgO细粉可使浇注料在高温条件下发生尖晶石化反应,反应生成的尖晶石强化了基质,提高了材料的高温强度。但镁砂加入过量时则会由于烧后产生的组织松弛而使材料的强度下降。

(3)在烧注料中加入一定量的MgO能增强烧注料的抗渣性;在浇注料中加入ZrO2会使浇注料的抗渗透能力减弱,对炉渣的抗侵蚀能力变差。