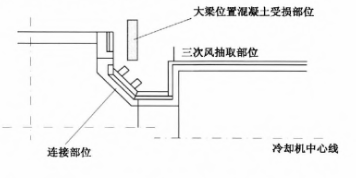

两条5000t/d生产线,均在较短时间内实现达标达产。两线均采用小窑头罩,三次风是从篦冷机二段顶上取风,篦冷机连接部位因为长期受到高温辐射和物料冲刷,很容易造成浇注料脱落和磨薄等情况,此处离大梁较近,施工空间狭小,严重影响浇注料的施工质量。

改造前的现象

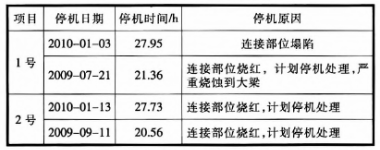

改造前,两线因连接部位故障导致篦冷机停机情况见表1。

表1 造成篦冷机停机时间统计

图1为2号线2010年1月13日连接部位塌落后照片,框架大梁受到长期热辐射,导致混凝土发生脱落。在2009年3月检修中工程部曾对此处进行了2天的加固处理,经过此段时,浇注料温度急剧上升,内部水分无法排出,就会发生浇注料“爆头”现象,导致表面浇注料发生剥落、凹凸不平,爆裂最深处达到10mm,严重缩短了浇注料的使用寿命。在2010年3月份检修过程当中又对此处进行了修复,影响了整个中修检修的进度。

图2大梁和连接部位的相对位置

改造方案

1号线的改造方案

2010年3月大修中,连接部位采用现场浇注方法。检修和施工时间都提前至窑头罩和篦冷机浇注料浇注之前,连接部位锚固件高度350mm,用液化气烘烤浇注料。图3是现场烘烤浇注料的情形。

图3用液化气烘烤浇注料

此方案的优点是:①可以提前对浇注料进行升温烘烤,大大增加了浇注料的养护时间;②烘烤的火力强度可以随时间进行调整、火焰距离可以进行有效的控制;③烘烤投资小,节省人力、物力,施工现场整洁。 1号线采用此方案在2010年3月10日检修结束到2011年2月10日检修11个月没有发生过脱落、烧红现象,保证了其与窑内耐火材料检修同周期,保证了窑的安全稳定运转。

2号线的改造方案

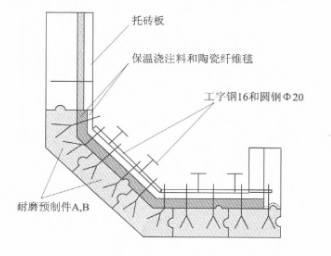

2010年1月17日检修时采用了连接部位预制件。图4为设计方案图。图5为当时预制件安装过程,图6为安装完成效果。

图4 预制件结构

图5 安装过程

图6安装完成

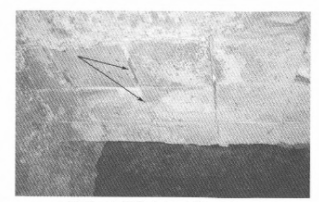

图7为使用7个月后的情况。图中箭头所指方向为预制件之间预留的膨胀缝隙,可以看出膨胀缝隙,可以看出膨胀缝隙各不相同,当时在宽的缝隙中填塞了火棉和火泥。

图7使用7个月后的预制件

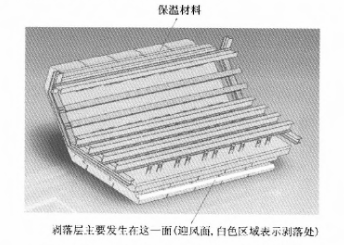

图8 使用1年后的磨损情况及磨损位置

图8为2011年1月10日检修时,使用1年后的情况。可以看出局部发生剥落,主要集中在低温方向这一排(图中白色粗线所示位置),但是剥落层只有预制件的1/3厚度,对整体效果没有影响。此问题我们已与通达公司进行沟通,其也给出了指导性意见:① 安装过程当中严格控制每块预制件之间的间隙在10mm,其中镶嵌耐磨陶瓷纤维毯,并用火泥进行填塞;②在保温材料处理过程当中用塑料布把预制件和注料、保温材料进行隔离,以防止水分进入到预制件中,在升温过程中影响使用效果。

改造效果

两线于2010年大修后,在2010年运转周期中没有发生过因为连接部位损坏而导致的停窑事故。

使用预制件施工方案,其施工费和材料费共需约11万元,但改后提高了窑年运转率0.3%,使熟料年产 量增加2万t;减少了平日维护此处钢材和浇注料等费用7万元,对窑系统耐火材料起到间接保护作用。

在2011年两线检修中,均采用了预制件方案,在5月份定检中,其整体使用效果良好,表面光滑。我们将继续观察预制件使用情况,总结经验,以延长其使用寿命至2个周期。