以粉煤灰、漂珠为原料,采用半干法冲压成型生产轻质砖需耗用大量漂珠(用量一般不低于40%)。近年来,随着人们环保意识的加强,湿法排灰给环境造成的危害及水资源的浪费引起大家的关注。国内电厂纷纷对排灰方式进行改造,漂珠资源日渐枯竭,漂珠价格上涨,使轻质隔热砖的材料成本大幅度上扬。此外,冲压成型压制的产品密度不均匀,尤其底边致密度不够,加之压制过程气体不易排出,形成层裂造成大量废品。这就限制了轻质隔热耐火砖生产的可持续发展。

本次以粉煤灰、漂珠、高铝矾土熟料等作主要原料,利用复合烧失法,采用液压振动成型设备生产轻质隔热耐火砖,不仅克服了冲压成型工艺的不足,且降低了材料成本,提高了产品质量,取得了较好的效果。

原材料

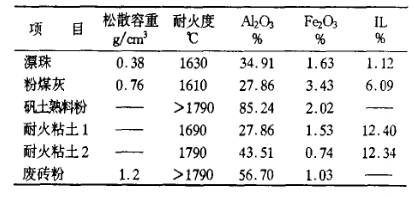

选用粉煤灰、漂珠、矾土熟料、耐火粘土及自粉的废砖为主要原料。原料的物化性能见表1。

表1

漂珠、粉煤灰在配料前烘干、过40目振动筛,避免因水份、不规则体、未燃碳和杂质在砖坯烧成过程 中受热炸裂,造成“爆面”和开裂;耐火粘土晾晒后粉碎成100目以上细粉,以保证耐火枯土有足够塑性、结合力和实现制品的烧结;废砖粉为生产过程中产生的废砖经石轮碾粉碎后得到粒径为2.5〜0mm的统级料;选用硬木横锯锯沫,细度为0.5~0.1mm,使用前用水浸湿,并陈腐十天;聚苯乙烯提前七天左右膨化成Φ2〜0.5mm小球。

配比

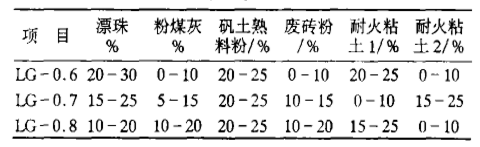

根据轻质隔热耐火砖牌号指标的要求,确定原材料配比(见表2),外加(不同体积的)锯沫和聚苯乙烯小球。

表2 隔热耐火砖的配比

原材料按配比计量后,连同锯沫和聚苯乙烯小球按“先轻后重,先熟料后生料”的原则倒入搅拌机, 经强制搅拌均匀,加入水和结合剂充分润湿。为防止物料结团,在卸出时用自制打料机将物料打松散,陈腐8个小时待用。

成型

采用自制液压式振动成型机成型。设备最大激振力15kN,振幅3mm,激振频率47.5Hz,激振时间8-9s,生产能力100块/小时。

在配比合理及烧失物添加比例适当的情况下,振动成型得到的坯体外形规整,棱角完好,尺寸准确。反之,坯体的致密度不够,尺寸不准,四周易成网状层裂,甚至不能成型。物料的成型性能与配方中熟料和生料的质量比,搅拌后物料和添加烧失物体积比有关。熟料和生料的质量比控制在1:0.23〜0.33时,搅拌后物料和烧失物的体积比控制在1: 0.58为宜。若熟料和生料的质量比高于1:0.23,粘土粘结作用小,物料松散度过大,成型后坯体胀裂,尺寸不稳,还体强度差;烧失物体积加入过多时,也引起此现象。反之,则物料松散度不够,易结团,坯体表面孔洞多,底部不致密,物料多时引起上表面突起。另外设备的振幅、激振力和激振时间也是影响成型的重要因素。

干燥与烧成

坯体成型时含水率高达26% —28%,干燥时要缓慢升温,防止坯体因水分急速外排引起砖坯开裂和形变。坯体在4x50m隧道式干燥窑按2车/小时的制度进行干燥,干燥后坯体含水率<5 %,有一定强度,无裂纹和形变。考虑到坯体中有大量的烧失物且400~700℃时坯体中结合水逸出及1050℃以后砖坯的烧成收缩明显加强,此时的升温速度应相应缓慢,另外,烧失物的燃烧需消耗大量的氧,为使制品不出现'‘黑心”,在烧成前期应有较强的氧化气氛。依此拟定烧成制度,在隧道窑1320℃保温2小时。烧成制品呈米黄色,声音清脆,无裂纹、形变和层裂,边角致密,据开后断面均匀,烧成收缩2.33%。

制品性能及应用

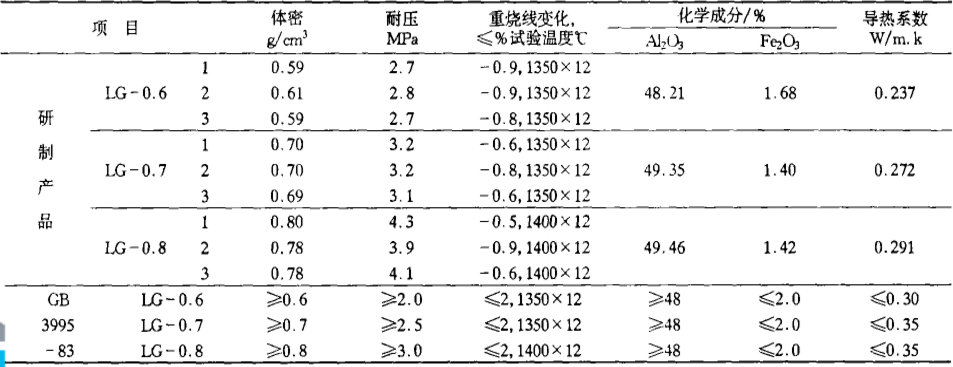

制品性能测试结果见表3

表3 制品性能

从以上测试结果可以看出,轻质隔热耐火砖的指标超过了GB3995-1983中对同牌号产品的要求。由于配方中引入了烧失物,降低了粉煤灰、漂珠的用量,使因粉煤灰、漂珠质量波动对制品的影响程度降低,制品基质的稳定性和高温性能得到了提高;同时,在激振力的作用下,物料在模具内重新被均匀分布,也使制品个体与批量的差异减少,批量产品质量均一性得到提高。

此外,烧失物替代部分漂珠,使配方中漂珠用量大幅下降,制品材料成本与原配方相比降低约30%。