2500t/d新型干法生产线Φ4mx60m回转窑自一次性点火投料成功以来,窑内烧成带耐火砖连续使用寿命分别为338d和343d,取得了良好的经济效益,现将使用情况及经验进行介绍,以供参考。

1 窑内耐火材料的配置

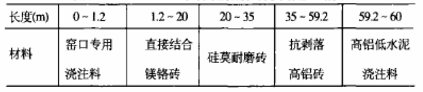

从窑头至窑尾0m~60m耐火材料的配置见表1。

表1 Φ4m×60m耐火材料的配制见表1。

2 对耐火砖的要求

耐火砖应是外形尺寸符合规格,表面平整。长短尺寸误差大于1mm,缺角大于50mm或有裂缝的砖坚决不允许使用,经水浸雨淋后的耐火砖不允许使用(因浸水后强度及理化指标不符合要求)。

3 保证耐火砖的砌颇量

(1)砌筑前,窑体必须保持清洁和干燥,必须清除砂等松散颗粒,锈蚀的筒体必须打磨干净并烘干。保证窑砖能与窑筒体密实地接触,两者间不能有缝隙。

(2)砌砖前,利用水平仪在窑轴向每隔3m的地方找出窑筒体的中心位置。利用墨斗,以两相邻的窑筒体中心为端点,划出窑筒体中心线。以窑头砌砖开始点为基准,每隔1m作与窑筒体中心线垂直的圆为参考,防止同一圈砖不在同一垂直面上,发生偏斜,为以后砌筑奠定良好的基础。

(3)砌砖应符合“砖缝直,灰口均,弧面平,接头紧”的要求,严禁耐火砖大小头颠倒或横放,小头灰缝不应大于大头灰缝,缝的最大宽度不能超过1.5 mm。由于直接结合镁铬砖膨胀性大,每圈砖要留2mm的膨胀缝,可插入纸板来补偿,轴向不留膨胀缝。须用橡皮锤打实,绝对不允许用铁锤。

(4)锁缝铁板厚度不应大于2mm,如用几块铁板锁缝,应把它们均匀地分布在整个锁砖区内。

4 烘窑制度

4.1升温及转窑制度

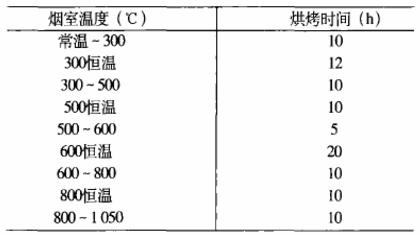

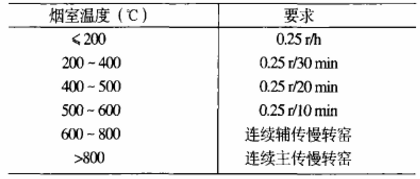

窑衬砌筑好后,烘烤过程至关重要。根据各种耐火材料的性能指标及综合各耐火材料厂家提供的供烤要求,我们制定了全新的窑砖升温制度(表2)及盘车制度(表3)。

表2 窑砖升温制度

表3 回转窑升温盘车制度

在更换窑砖超过20m,烘烤时升温速度控制在20~30℃/h较为适宜;更换砖衬长度在20m以内时,烘烤升温速度为40 - 50℃/h(换直接结合镁铬砖较多时取低值);停窑后烧成带内仍保持300℃上温度时可控制在125℃/h左右。

4.2 升温要求。

(1)本着“慢升温,不回头”原则,尽量避免升温过程中断。如果升温过程中断,须从实际降到的温度开始按升温制度重新升温。

(2)杜绝各种原因引起窑温大幅度波动,尤其注意从油升温转为煤油混烧时的温度变化,以防温升过快造成砖面爆裂或剥落。

(3)若遇下雨天气,窑尾温度低于500℃,盘窑时间减半;窑尾温度高于500℃连续辅传慢转窑。

5 挂窑皮

挂好窑皮是延长烧成带耐火砖寿命、提高回转窑运转率的重要环节。其关键是配料科学、操作合理。在挂窑皮操作中,一定要把握火候,待生料到达烧成带时及时调整喂煤及窑速,以稳定烧成带温度。温度太高生料易烧流,在窑内“推车”而严重磨蚀耐火砖;温度太低会跑生料,形成疏松夹生窑皮,极易塌落。

5.1 配料方案

采用石灰石、砂岩、酸猹三组分配料。原煤平均灰分为24%,平均挥发分为23%,发热量平均为5500x4.2kJ/kg。为保证所挂窑皮牢固、平整,并针对我公司砂岩中碱含量偏高的特点,采用“两高一中”的配料方案,即KH0.90±0.02,SM2.7±0.1,IM1.7±0.1。

5.2挂窑皮操作

(1)在窑尾烟室温度8℃时向窑内喂入5t生料(窑点火前为堆积煤磨、喂煤系统死角及调试喂煤系统而粉磨的5t石灰石粉已喷人窑内),为挂窑皮做准备。

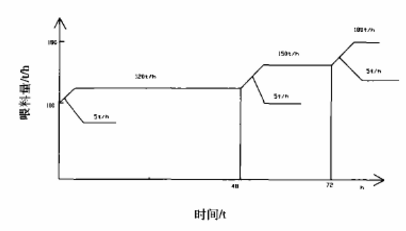

(2)第一次挂窑皮起始喂料量控制在设计产量的60%,注意窑速与喂料量匹配。在窑前看烧成带有一层窑皮便开始逐渐加料,注意保持窑前适当的热力强度,在生料量加到120t/h时维持稳定,在投料后48h加料至150t/h维持稳定,至72h挂窑皮操作完成,再逐渐加料至设计产量(图1)。

图1 首次挂窑皮时喂料量的控制进程

(3)喷煤管位置定在窑口外30cm处,同时略偏料,短火焰控制。火焰太长,高温区不集中,所挂窑皮前薄后厚,结长厚窑皮。随着生料喂料量的增加,喷煤管逐渐向窑内移动,使窑皮有一定的厚度和长度,待产量达到正常料量时喷煤管也应调至正常位置。

6 正常生产中的窑皮保护

在正常生产中,维持稳定的热工制度,保护好窗皮是关键。

6.1把好原、燃材料进厂关

石灰石供货矿点多,质量差别大,我们分堆存放,化验室按取样分析结果搭配使用。

严把原煤质量,低于5500x4.2kJ/kg的原煤不许入厂。原煤均化库分三个库,每个库下有6台定量卸料皮带机,18台定量卸料皮带机由PLC控制,按序开停。进煤小车人工控制,固定在一个库进煤,进到一定量换另一个库,依次循环。我们在进煤小车轨道上小车的两个极限位置前各装一个行程开关,让进煤小车在三个库之间自动往来行走布料,以均化原煤。

6.2 细度的控制

根据生料的易烧性实验结果,我们制定物料细度的控制方案。

生料:控制生料细度0.08 mm方孔筛筛余≤15%,0.2mm方孔筛筛余不大于0.8%;若0.08 mm方孔筛筛余< 15%而用0.2 mm方孔筛筛余检验超过0.8%,则控制0.08mm方孔筛筛余≤13%。

煤粉:煤的热重分析实验在SDT热重分析仪上进行,实验结果显示,煤的失重开始温度为435℃,失重结束温度为640℃,比一般烟煤偏高较多,燃烧活性差,因此控制煤粉细度≤8%。

6.3喷煤管的调节

如果外流风过大,四风道喷煤管易造成火焰太长,产生过长的浮窑皮,且易结后圈,尾温高;内流风过大,易造成火焰粗短、发散,不仅易使熟料结粒粗大,出现黄心料且易烧蚀窑皮。因此要勤观察勤调整火焰温度、形状、长度,确保火焰靠近料层而不舔料,保证无黄心熟料而火焰又不扫窑皮,以满足生产的需要。

燃烧器火焰出现分岔,多数是因为煤灰、熟料等形成的烧结物挂在燃烧器的端部,影响了煤和风的喷出。分岔现象对窑体前部影响较大,这时要及时清掉烧结物。

6.4稳定入窑生料量

生料均化库卸料,由中控室操作员手动控制,操作员根据入窑称量仓仓重,启停生料均化库底卸料罗茨风机,控制称量仓料位,致使入窑称量仓生料量波动大(20-40t),且无规律性,由于称量仓仓重不稳,入窑生料量大幅度波动(波动幅度在±20t/h左右),窑内物料填充率变化大。因此我们清理生料均化库底各卸料斜槽,保证各区下料畅通,各气动阀、电动执行器灵活到位,恢复库底自动控制回路,稳定称量仓料位在35~40t之间,使入窑生料波动量稳定在± 5 t/h,确保稳定窑热工制度的稳定。

6.5其它

(1)如有窑皮脱落,应改变火点位置,降低产量和窑速,调整系统平衡,重新补挂窑皮,使窑筒体温度恢复正常。

(2)加强操作,优化工艺参数,“五稳保一稳” 实行均衡稳定生产。

(3)加强机械、电气设备的可靠性和岗位人员的培训,以提高工作责任心和技术水平,发现问题及时调整,保证设备有较高的完好率和运转率。

(4)停窑时窑衬的冷却制度亦对窑砖的使用寿命有很大影响,因此停窑不换耐火砖时必须慢冷以保窑衬安全。在停窑时可用辅助传动进行慢转窑、少拉风,并在24h后方可打开窑门进行快速冷却。