熔铸锆刚玉砖用于玻璃熔窑的关键部位,它的产品质量直接影响熔窑的出料量、热耗、窑龄和产品质量。鉴于国内目前熔铸锆刚玉砖的生产和供应状况,窑炉设计人员应按下述几条原则慎重确认耐火材料的生产厂家。

1.采用3吨或3吨以上的外冷式自身料炉衬电弧炉,通过长弧熔融与氧化处理工艺生产的电熔铸熔刚玉砖制品,产品外观呈淡黄色。

2.有完整的检测手段,能对进厂原料和出厂产品进行检验测试。

3.采用优质锆英砂

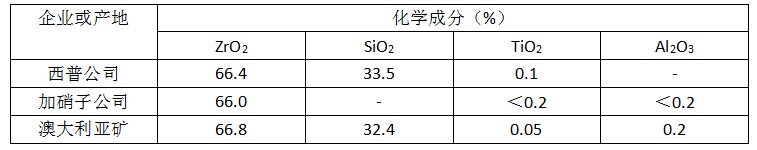

表2-1 优质锆英砂的要求

锆英砂存放不宜受潮,烧失量控制在0.2%以上,必要时应采用干燥工艺,对锆英砂进行干燥。

1.采用高温型氧化铝(α-Al2O3>88%、SiO2≤0.03%、TiO2≤0.01%、烧失量<0.2%)。

2.配合料中引入脱硅锆(ZrO2≥85%),提高熔铸锆刚玉制品的ZrO2-Al2O3共析体的含量,同时降低玻璃相、散落氧化锆及刚玉晶体含量,可以大幅度提高制品的抗玻璃侵蚀能力和其他理化性能;以33#熔铸锆刚玉砖为例,加入脱硅锆后玻璃相渗出温度由1400℃提高到1440℃,玻璃液侵蚀也由1.6mm/24hr降为1.3mm/24hr。

3.配合料中同一品种残次品砖破碎后重新投入炉内量应控制在20%以内,碎电熔砖料需进行除铁去杂(粘砂及附着物)等净化处理,粒度控制20mm左右。

4.型砂采用含灰分少的颗粒均匀的硅砂。

5.用以树脂作结合剂的树脂砂制模,其优点是高效、节能、制作的砂芯具有良好的低高温强度、精度及满意的溃散性,并且发气性低。

6.生产企业内不得有存放和使用玻璃熔窑废旧电熔砖生产的记录。

7.变压器配置合理,变压器主要电工参数(功率、二次电压)必须满足熔化工艺的实际需要。

8.电弧炉采用多点布料,减少炉内溶液中心与边缘的偏差,以利于配合料均匀熔化,最大限度避免成分偏差。

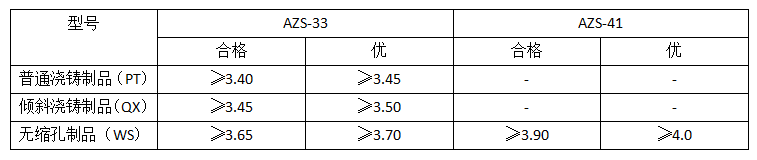

9.能达到中国轻工业设计院玻璃窑用熔铸锆刚玉砖质量验收基本要求:

(1)体积密度(kg/dm3)

(1)致密部分

(a)致密部分显气孔率<0.2%。

(b)致密部分目测无连续小气孔和大于0.5mm的分散气孔。

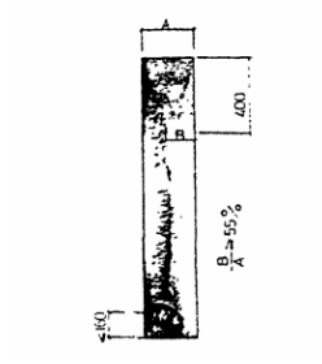

(c)倾斜浇铸砖离顶面400mm处的断面,其致密层的厚度不小于断面厚度的55%(见图1)。

图 1

(1)浇铸口

(a)浇铸口中不能有熟料等填塞物。

(b)浇铸口不能有自然凸起,凹入深度不能大于浇铸方向制品高度的20%。

(c)倾斜浇铸砖的注口中心离地面的距离不大于160mm。

(2)氧化法熔铸锆刚玉砖的液相析出量(1500℃×16h)不大于2.5%。

以上各项措施采取的越多,产品的质量越好。按照上述措施全面实施的耐火材料厂家,其产品具有特殊的高抗玻璃液侵蚀性和对玻璃液的低污染性,但相应成本增高;一些生产厂家为了降低成本,减少本应采取的相应措施,措施减少的越少,产品价格降低的幅度越大,但产品质量也就变得越来越差,这就是窑炉设计人员目前需要面对的国内熔铸锆刚玉砖质量和价格的复杂状态。