低蠕变烧结莫来石砖经不同压力成型,不同烧成温度(1450 — W90TQ),不同升温速度、不同保温时间,砖的理化指标、晶相变化及晶体发育情況各不相同。我们认为:要生产出达到先进水平的低蠕变莫来石砖,除采用优质原料及合理的配料比制砖坯工艺外,砖的烧结性能好坏同样是至关重要的。为此,进行了烧结性能的研究。

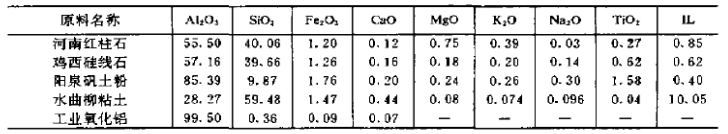

采用红柱石粗精矿、硅线石、特级矾土粉、软质粘土、工业氧化铝为主要原料,其化学组成如表1所示。

原料化学组成,%

配料、成型及烧成

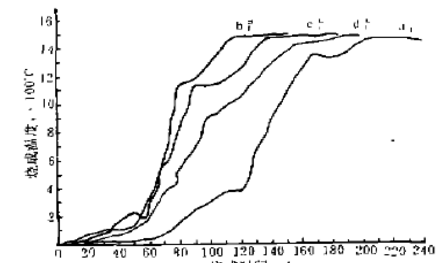

用红柱石作骨料;硅线石作中间颗粒;硅线石粉、矾土粉、工业氧化铝粉、粘土粉,共同磨细的细粉作基质料;采用复合结合剂,原料配比为:骨料:中间顆粒;细粉=50:12:38。于Φ1600mmX450mm湿碾机中混料,260t高冲程摩擦压砖机成型,烘干至残余水分小于1%后,装入80m3倒焰窑中进行烧成,选取具有代表性的四窑试样砖,烧成曲线如图1中a、b、c、d所示。每窑砖在相同部位取样,试样号为:a#、b#、 c#、d#,检测结果及烧成工艺参数如表2所示。

图1 四窑试样砖烧成曲线

表2 检测结果及烧成工艺参数

分析与讨论

显微结构构与砖体尺寸的变化

采用光学显微镜规察,在1450-1490℃烧结温度下,保温时间分别为2h-27h的a#、b#、c#、d#试样,各试样中的骨料红柱石已完全莫来石化b#、c#试样中硅线石的莫来石化数量较a#、d#试样多,莫来石晶体发育程度也较a#、d#试样好,包裹在红柱石(已莫来石化晶相)周围的莫来石以网络状、长针柱状赋存基质中。在基质部分尚有部分硅线石晶相存在,红柱石砖化后的莫来石相与基质部分的莫来石、微晶刚玉、玻璃相等有互溶现象,整个晶相发育良好、砖体收缩不大。a#试样中硅线石已有较少部分莫来石化,晶体发育较差,没有形成网络,以短针、柱状存在;矾土粉、工业氧化铝粉与粘土粉生成的莫来石、二次莫来石反应已经完成,整个晶相结构较为致密;基质以微晶为主,砖体无收缩变化。df试样除红柱石的莫来石化外,硅线石略见有莫来石相变,砖体尺寸表现为膨胀(约1%左右)。

烧成温度的影响

比较bf与df试样,因前者较后者提高烧成温度40℃(1490℃),结果常温耐压强度提高2倍以上,气孔率降低3. 54%,蠕变率下降0.38%,荷重软化温度约提高150℃。因此,提高烧成温度有利于促进物料的烧结,增加耐高温晶相含量,改善制品的物理性能。

保温时间的影响

对比af与df试样,它们的最高烧成温度均为1450℃,但a#试样在1450℃下保温26h,而df试样保温时间只有2h,检测结果表明:a#试样较d#试样常温耐压强度高58.2MPa,体积密度增加0.07g/cm3。气孔率降低0.5%,荷重软化温度提高116℃,蠕变率降低0.27%。通过分析认为:在烧结就度均为1450℃的情况下,延长保温时间能够达到促进烧结的目的,同样能够生产出质量较好低蠕变莫来石砖。

成型打击次数的彩响

生产初期,为保证成型后的砖坯体积密度达到2.75g/cm3以上,曾试图以增加加压次数来达到目的。每块砖坯打16—18锤,烘干过程中产生了层裂现象,烧后又因砖坯的微细裂纹延展、扩大,造成大量废品,结果体积密度降低,气孔率上升。通过调整配料工序,在保证半成品单重及砖坯外形尺寸不变的前提下,每块砖坯的成型加压次数降至7—9锤,结果成品率提高。我们认为:成型压力存在一个最佳压力值,超过或低于这个压力值,则难于烧结,产品质量下降。

结论

1. 采用红柱石粗精矿,特级矾土粉、酸洗硅线石细粉、工业氧化铝、结合粘土等优质原料,通过合理配料,经成型,在1450—1490℃下烧成,控制不同的保温时间,完全能够生产出优质低蝙变烧结莫来石制品。

2. 为获得烧结性能良好的低蠕变莫来石砖,除提高烧成温度外,适当延长保温时间(能够促进物相的转变乃至晶体发育生长),仍可得到晶相发育均匀的微观组织结构,提高耐高温性能。