某厂重油催化裂化装置配有CO余热锅炉两台,均为中压锅炉,操作温度800℃。锅炉均釆用轻型炉墙结构,炉底采用耐火可塑料。经检査发现炉底塌落。为此,对炉底塌落的原因从设计、材料及施工三个方面进行了研究分析。

1 设计

在原设计图纸中,炉底耐火可塑料中加配有钢筋,但最终设计取消钢筋。分析认为,此原因不会造成炉底塌落。

2材料

在施工前,根据标准规范要求,对所使用的耐火可塑料进行了复验。耐火可塑料的性能指标为:Al203≥45%,体积密度(110℃)≥2.20g·cm-3,耐压强度(1400℃)12 MPa,抗折强度(1400℃)2.73MPa,耐火度为1650℃,烧后线变化(1400℃,2h)2%。复检结果中抗折强度(1400℃)的检验值低于设计要求,说明此种材料高温(1400℃)抵抗变形能力差。但由于炉底塌落是在烘炉过程出现的,而烘炉温度只有325℃,远远低于实验温度1400℃。在325℃温度下,抗折强度能够满足设计要求,所以排除了材料引起炉底埔落的可能性。

3 施工

根据设计要求,施工单位对耐火可塑料进行了取模试配,经检验主要性能达到设计要求,则试配时的配合比确认为施工配合比。

根据设计要求对炉子钢结构、基准线和孔洞等部位进行全面验收。同时做炉子本体焊接质量气密实验,防止运行后漏烟气,经检验合格。

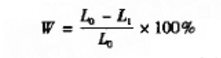

在保证其施工性能的条件下,应尽量减少用水量。可塑料加水量和外加剂含量用可塑性指数表示。可塑性指数—般为15%~40%,太硬或太软均不好施工,也不易捣实。为了判断搅拌水含量是否合适采用一神简便的“手捏成团”方法进行试验;取搅拌料用手捏成一个紧密球团,将此球团抛高约30cm,然后用手接住。如果球团变形而未碎,表示含水量正好。如果球团变形并从手缝中流出,则表示含水量过多;如果球团开裂散落,则表示含水量太少。可塑性指数合适的可塑料不散,也不粘手。可塑性指数表示,取正数值,计算公式如下:

式中;F为可塑料指数,%;L0为试样受冲击前的高度,mm;L1为试样受冲击后的高度,mm。

试验结果表明:该可塑料的可塑料指数为30%。对照耐火材料标准,粘土质和高铝质耐火可塑料的可塑性指数一般为13%〜40%均能保证其可塑性。

可塑料粘性较大,是粘土结合和磷酸复合结合,常温强度低,浇完6d常温强度仍很小。10月28日开始烘炉,虽然按规范在表面开设Φmm通气孔,孔深为厚度的2/3,孔距200 mm,但因没有进行低温干燥就进行烘炉故使水分排除不畅通,水分迅速气化膨胀,表面衬体干缩形成“顶盖' ,使深处衬体中水分的脱水通道“堵塞”,造成烘炉爆炸事故。炉底塌落主要是由此造成的。

4 整改

根据设计要求,重新选用低钙铝酸盐耐火浇注料用于炉底,增设膨胀缝,并将材质lGrl8Ni9(Φ6)的配筋重新加配于炉底的浇注料中。

靡胀缝设计时必须标明膨胀缝的位置和尺寸,故而增设膨胀缝。

炉体膨胀缝增设的主要依据一总伸长量的计算公式:△L=α·L·△t=α·L·(t1-t0)

式中:△L为总伸长量:α为耐火可塑料的平均线膨胀系数:L为总长度;t0为升温前温度(一般指室温);t1为最高使用温度。

通过计算,4m长炉底设3道缝,每道缝宽7mm,经再次重新烘炉后检査衬里质量符合标准要求。