在目前市场废钢价格日趋上涨的条件下,电炉部分热装铁水技术苻着良好的应用前景,作为其关键因素之一的兑铁水流槽(以下简称兑铁槽)用耐火材料的设计、选择、砌筑工艺也越来越多地受到关注。安阳钢铁股份有限公司第三炼钢厂(以下简称安钢三炼)拥有一座100t带指型托架及热兑铁水的竖井式电炉,该电炉釆用了部分热装铁水技术,即在电炉出钢侧与炉子中心线成30°角的位置,开一铁水加人口,由铁水罐通过铁水流槽将铁水加入炉内。该技术克服了其他部分热装铁水技术中铁水热童损失大、污染严重、不能同时使用渣门碳氧枪操作和送电等缺点。本文介绍了兑铁槽用耐火材料预制件的优化及其实际应用效果。

1.安钢三炼原兑铁槽存在的主要问题

分析发现,原电炉兑铁槽存在的主要问题有:

(1)兑铁榷顶盖经常粘铁、粘渣,铁淹在槽内枳累,难以处理、造成兑铁榷完全粘死,无法进行兑铁水操作;

(2)兑铁槽原采用的进口打结料,无法捣打成光滑、平整的沟槽,影响了铁水流速,甚至粘结和堵塞通道;

(3)每炉钢清理流槽残铁后,耐火材料表面更加粗糙,难以承受铁水及酸性高炉渣的侵蚀和冲刷,使用寿命低,生产窜故较多。

2 安钢三炼电炉兑铁檐发展历程

安钢三炼投产初期,兑铁槽的内衬采用进口打结料打结而成。

2000年3月开始,兑铁槽耐火材料的砌筑由进口打结料改为用自流浇注料在模型内整体打结,并且拆去兑铁槽顶盖。由于自流浇注料整体打结后,表面平整、光滑,有效地防止了铁水粘留,提髙了铁水流速。但缺点是:兑铁槽耐火材料的砌筑工艺复杂,周期较长。

2000年4月开始,将兑铁槽耐火材料的砌筑由打结料在模塑内整体打结,改为用7块预制块组合砌筑。预制块的理化性能如下:w(Al203)≥70%,w(SiC)≥4%,耐火度≥1790℃,常溫耐压强度(600℃处理3h后)≥40MPa。

兑铁槽采用组合预制块后,不但提髙了热装铁水效率,缩短了冶炼时间,延长了使用周期,而且施工和维护更加简便。但也有一些不足之处,如兑铁水过程中铁水喷溅严重,兑铁水速度受到制约等。

通过实践总结,于2000年9月将原来的兑铁槽加长360mm,并且对兑铁槽预制块的材质进行了优化,同时采取了将预制块槽内的斜面改为圆弧面,增加预制块压板,在铁水槽上加焊在线吹氧装置等措施。

3 兑铁檐预制块使甩效果分析

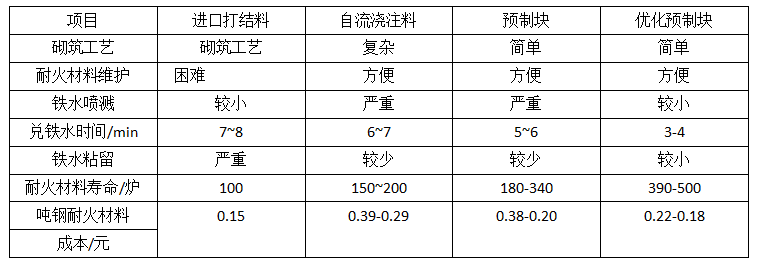

对采取槽种优化措施后制得的兑铁梢进行了现场使用试验,结果见表1。通过与其他兑铁槽的对比发现,优化后的兑铁檜具有下列优点:

(1)耐火材料消耗降低,节约了费用;

(2)兑铁槽粘铁、粘渣以至完全粘死,使兑铁水无法进行的现象得以消除;

(3)电炉兑铁水量的增加,提高了铁水利用率,稀释了炉料中的有害元素,提高了钢水的质量,冶炼周期也大幅度缩短(比改造前缩短24min),竖炉生产率大幅度提高,生产成本大幅度降低(因铁水成本远远低于废钢)。

表1 兑铁槽耐火材料使用效果兑换表

4 结语

优化兑铁槽砌筑工艺,可以有效地提高生产率,降低生产成本和各种消耗。安钢三炼经过改变设计,合理选择耐火材料,改进砌筑工艺,现已使竖炉热装铁水技术日渐成熟完善。兑铁槽及兑铁槽预制块的设计和选材在安钢应用,具有独创性,具有广泛的推广前景。