电炉炼钢已发展成为炼钢的主要方法之一。电炉炉盖在使用过程中经常处于高温、熔渣侵蚀和急冷急热的状态下,电极孔周围的工作条件更为苛刻。钢纤维增强浇注料具有抗热震稳定性及抗高温熔体侵蚀性优异、高温体积稳定性及高温结构强度好等特点。

试制过程原料

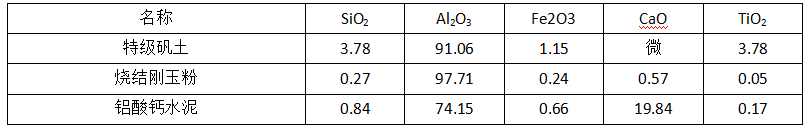

以特级矾土熟料和烧结刚玉为骨料和掺合料,铝酸钙水泥为结合剂,外加少量减水剂和一定比例的耐热钢纤维。主要原料的理化性能见表1。

表1主要原料的化学成分/%

铝酸钙水泥的物理性能:初凝2h 55min,终凝5h 38min;净浆强度3d 74.58MPa,7d 80.16MPa;细度<0.1mm 99.30 %;耐火度1710-1730℃。

浇注料的性能研究

铝酸钙水泥对浇注料性能的影响铝酸钙水泥质量的优劣直接影响浇注料的性能。如用同一牌号的新、旧(存放1年以上)水泥作结合剂配制的浇注料,使用效果大不一样。用新水泥配制的浇注料流动性好,强度高,且无减水剂析出的现象。而用旧水泥配制的浇注料,干燥后耐压强度及抗折强度分别比前者下降58.1%和40.3%。且流动性差,凝结快。由此可见,水泥本身的性能对浇注料的物理性能有很大影响。

减水剂对高铝浇注料的影响:在保证浇注料和易性的条件下,应尽量减少用水量。当加水量过大时,加热后水分逸出,空隙增多,结构疏松,导致施工体强度下降,线变化率增大。

用水量和温度不同,铝酸钙水泥水化后的产物也不同。用水量过多时水化反应虽能生成CAH10,但水化产物的晶型转变过程为CAH10—C2AH8—C3AH6和A·aq—AH3。CAH10和C2AH8为介稳相,有较高的强度,易转变为稳定的C3AH6和AH3晶体,强度随后降低。没有或仅有极少量的铝胶生成;当用水量少时,水化反应就会产生较多的非晶质铝胶(AH3)及C3AH6。浇注料在烘干过程中不存在CAH10转化为C3AH6的反应,即不出现晶型转化和空隙增多而造成的强度下降。所以用水量少,烘干强度相应提高。同时由于水灰比小,部分水泥在养护时未充分水化,在烘干和加过程中,H20或OH-进入(或透过水泥颗粒周围形成的绒毛状的铝胶)铝酸钙矿物结构中,形成水化铝酸钙。由于铝胶包裹水泥颗粒与针状或板状水化铝酸钙交错生长,相互连接,从而提高了强度,填充了孔隙,使结构致密。

为降低水灰比,提高浇注料的致密度和强度,在浇注料中加入水泥用量为0.6%~1.0%的减水剂,加水量比原来减少了15.5%~18.2%。

耐热钢纤维对浇注料的影响

浇注料中加入钢纤维可提高抗应力一应变能力,提高韧性、热震稳定性、抗开裂及抗剥落性。减小养护、干燥后及热处理后的收缩,延长了钢纤增强维浇注料的使用寿命。

本试验加入直径Φ0.6mm,长30~40mm的耐热钢纤维1.5%~4.0%。中温强度明显提高,在1000℃加热3h后,其耐压强度比未加钢纤维的试样提高67.7%,抗折强度提高22.7%。由于浇注料在低温和高温时以水硬产物及陶瓷结合取得强度,在中温时由于水化产物脱水已失去强度,而陶瓷结合此时还未形成,因此加入钢纤维来提高中温强度是非常必要的。

浇注料烧后线变化率测定结果表明,浇注料中加入钢纤维减少了其加热后的残余收缩。

对浇注料进行热震试验,经31次循环后剥落仅为原试样长度的0.87%~2.60%。浇注料的理化性能:Al203 83.48%,SiO2 9.62%,热处理后体积密度2.89~2.90 g·cm-3,110℃,24 h、1500℃,3 h热处理后抗折强度分别为 20.0~20.4 MPa、21.0~29.4 MPa ,110℃,24 h、1500℃,3 h热处理后耐压强度分别为83.1 MPa、142.5 ~ 160.0 MPa,1500℃,3h热处理后线变化率为-0.1%~﹢0.1%,耐火度>1790℃。

应用:过去由于各种条件限制,10t电炉每天炼钢1~3炉,炉盖平均使用寿命33炉。将该浇注料在10 t电炉炉盖(Φ3.8m)电极孔(Φ420 mm)区域使用。电炉炉盖采用环形砌筑,先用Ⅰ等高铝砖干砌13圈,然后在每两个电极孔中间湿砌(加火泥)8层。在冶炼过程中除因加料时断电外,还时常因电力供应不足而停炉(最长时间达9 h50 min),且冶炼钢种混杂,炉盖在使用14炉时,耐火砖已剥落约1/3的厚度,而浇注料则完好如故;使用25炉后耐火砖约剥落1/2,浇注料的剥落还不明显;使用38炉后,因耐火砖严重剥落而停止使用。取样测得电极孔浇注料残余厚度160 ~180 mm,耐火砖残余厚度50~80mm,剥落严重处的耐火砖仅余45~50mm。据该单位操作工反应,过去电炉炉盖平均使用寿命33炉,但不到20炉电极孔区域就开始“跑火”,不得不采用砖和镁砂加卤水修补。而试验炉盖电极孔周围一直完好无损,其性能明显好于Ⅰ等高铝砖,炉盖使用寿命较原来提高15%以上。钢纤维增强浇注料具有耐热震性好,烘烤和使用过程中无开裂、剥落现象;而且耐高温熔体侵蚀性好和高温体积稳定性好。