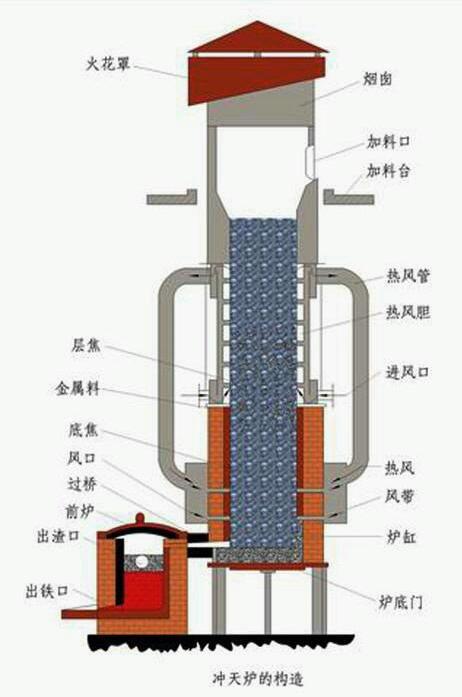

根据《机械工业标准化与质量》杂质统计,我国铸造企业2万多家,冲天炉4万多台。每年铸件产量达3571万t,其中70%~80%是由冲天炉熔炼的铁水生产,20%~30%的铸件由小高炉、电炉熔炼铁水。冲天炉熔炉技术是铸造技术最核心部分,也是最关键的一道工序,而耐火材料应用对冲天炉设备使用寿命及铸件质量有一定影响。

冲天炉炉缸区耐火层在炉过程中长时间处于1470~1490℃的高温环境中,其需要很好的耐火强度,而传统用耐火砖手工砌筑方法,存在砖缝,炉缸区耐火层高温强度不够,经不住高温铁水及熔渣的冲刷,造成炉衬侵蚀严重,导致获得高温铁水存在一定困难,尤其是在开炉中后期炉膛直径逐渐变大,炉况运行波动大化学成分控制困难,对铸件质量有一定的影响,并且耐火层使用周期短,需要每天更换,员工来动强度大,成本高。通过采用耐火浇注料可以提高耐火层使用寿命,增强耐火层耐高温强度,减轻劳动强度,提高炉膛尺寸稳定性,使熔化过程容易控制。

耐火浇注料作为冲天炉耐火层使用,需要经过不断摸索和试验,从铁水包、冲天炉前炉逐一进行试验,不断摸索总结经验,最后才在冲天炉后炉膛进行推广应用,纳入工艺。

一: 耐火浇注料在铁水包中的应用

铁水包用于铸造车间浇注作业,在炉前承接铁液后,由行车运到铸型处进行浇注,铁水包在剩装和转运1460℃左右的高温铁水时必须具备一定安全性和耐高温性,并且材料不易溃散。

(1)传统方法制作铁水包耐火层

用耐火砖修砌铁水包,并作为铁水包的耐火层,其使用寿命20炉次左右,耐火砖制作铁水包耐火层多使用耐火泥为粘结剂,其不但有较大的灰缝,而且在高温下耐火泥首先会被溶解然而造成灰缝进一步扩大。

(2)新方法耐火浇注料制作铁水包耐火层

根据铁水包的大小制作一个钢结构模具,填充耐火浇注料进行振动,等到浇注料自然凝固后脱模,使用前进行烘烤,经过一段时间的实验,用耐火浇注料一次成型的铁水包可以使用200次,使用寿命长,耐高温性能良好,致密性高不易烧损,耐火浇注料制作铁水包耐火层应在铸造、有色金属、铁合金等冶炼行业进行推广应用。

二 :耐火浇注料在冲天炉前炉中应用

前炉储存铁液,使铁液成分和温度均匀,减少铁液在炉缸内的停留时间,分离铁液,净化铁液。前炉在储存1500℃以上的高温铁水时,必须具备一定的安全性能和良好的保温性能。

(1)传统方法制作冲天炉前炉耐火层。

用耐火砖修炉,砌砖时耐火泥浆应布满砖的接触面,间隙为1~3mm,上下层砖缝必须错开,用耐火砖修砌的前炉作为前炉的耐火层,使用寿命1~2炉次,寿命短。

(2)新方法耐火浇注料制作冲天炉前炉耐火层

支好铁模模具,搅拌好原料倒入模型内,每次加料厚度200~300mm,开启振动棒插入料内振动,排除气体砌底振实,浇注料施工完毕自然凝固24h 后脱模,使用前进行烘烤。经过一段时间的试验,用浇注料一次成型的前炉可以使用200次,使用寿命长,耐高温性能良好,致密性高不易烧损。

三:耐火浇注料在冲天炉后炉炉膛中应用

后炉炉膛在开炉过程中承受1600℃以上的高温物流和高温化学反应。经过在浇口杯、铁水包、前炉试验后,确定耐火浇注料的耐火度、高温强度、致密性,以及使用寿命满足后炉炉膛对耐火材料的要求,经过反复分析研究,决定在后炉进行尝试。

(1)传统方法制作冲天炉后炉炉膛耐火层。

用耐火砖修炉,炉壁侵蚀程度超过砖厚度的2/3或有破碎、松动时应换新砖,砌至时耐火泥浆应布满砖的接触面,间隙为1~3mm,上下层砖缝必须错开,用耐火砖修砌后炉炉膛,耐火砖的耐火只有1580℃,铁水温度可达1650℃,耐火砖烧损比较严重,几乎只剩下原来的1/4,炉膛直径尺寸波动较大,炉况运行波动大,化学成分控制困难,对铸件质量有一定的影响,并且耐火层使用周期短,每次都需要更换新砖,废气的旧砖无法回收,造成很大的浪费,并污染环境,员工劳动强度大,制作成本较高。

(2)新方法耐火浇注料制作冲天炉后炉炉膛耐火层。

支好铁模模具,搅拌好原料倒入模型内,每次加料厚度200~300mm,开启振动棒插入料内振动,排除气体彻底振实,浇注料施工完毕自然凝固24h后脱模,浇注料的耐火度为1700℃,不易烧损,浇注料只是表面有轻微的损坏。经过一段时间应用,浇注料一次成型的后炉炉膛可以使用40次,使用寿命长,耐高温性能良好,致密性高不易烧损,炉膛直径尺寸波动较小,使融化过程容易控制,制作成本低,其耐火浇注料制作冲天炉后炉膛耐火层效果非常好。

结束语:冲天炉使用的耐火材料要求较高,不仅需要耐高温,而且材质要求致密,抗压强度高,不易溃散。通过不断摸索和总结,采用耐火浇注料作为冲天炉耐火层使用材料,大大提高冲天炉耐火层使用寿命,炉膛尺寸得到控制,使熔化过程容易控制,铁水冶金质量得到提高:减少了固体废弃物的排放,减少了环境污染:减少了重复劳动,降低了生产成本,减轻劳动强度。