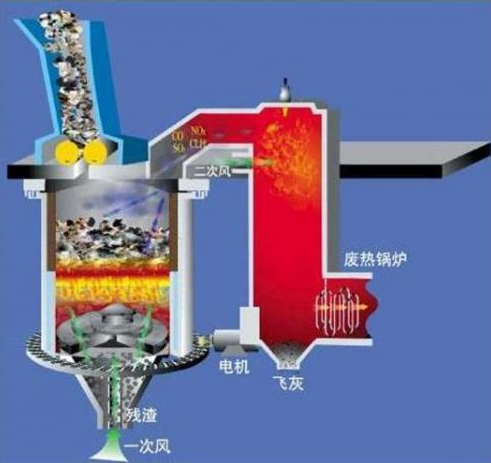

熔融炉的型式大致分为灰熔融炉和气化熔融炉。属于灰熔融炉的有直流炉、等离子炉、电阻炉、电弧炉等电熔融炉和以油、燃气等为热源的燃料熔融方式。气化熔融炉有窑气化方式、流动床气化方式、竖炉气化方式等。 根据熔融炉的型式.、处理物的性质、运转条件,分别使用了高铝质、碳化硅质、铝铬质、尖晶石质等定型和不定形耐火材料。最近,开始用镁铬砖。在使用数量上,铝铬系浇注料的使用量最多。 如果按照对熔融炉用耐火材料的设计分类的话,大致分为两个方面。其一是置费用和材质于不顾,首先要达到一定水平以上的耐用性;其二是采取一切手段,避免用含氧化铬的耐火材料。 含有氧化铬系耐火材料分为铝铬系浇注料和镁铬砖。铝铬系浇注料

氧化铬(Cr203)具有2265℃的高熔点,在与其它耐火氧化物共熔系统中,除与Si02共熔系统外,共熔点都高达2000℃左右。因此,在氧化铬被添加到其它耐火材料中时,不会使耐火材料的高温特性劣化,而是能够提高耐火材料的性能。 其次,氧化铬不熔解于熔融炉渣中,或者少量熔解便立刻达到饱和。例如,根据Cr2O3一CaO-Si02、AL2O3一CaO一SiO2、Mgo一CaO一SiO2的各相平衡状态图,求1600℃下的Cr2O3、AL2O3。及Mgo对于仅由SiO2和Cao组成的炉渣的饱和反应量时,AL2O3和Mgo对于Cao/Si02== 50/50组成的炉渣的饱和反应量分别为72%和24%,而Cr2O3的饱和反应量仅为6%,表明Cr203的耐蚀性优异。 另外,当氧化铬熔解到炉渣中时,则炉渣的粘度增高,因此炉渣难于向耐火材料中扩散,从而进一步提高耐火材料的耐蚀性。 现在,在熔融炉的运转条件最苛刻的部位广泛使用了铝铬系浇注料。 当初,氧化铬以粉体形式添加使用,但作为微粉向浇注料中的添加量受到限制,故把因事先烧成的氧化铬微粉制造的烧结砂作为粗颗粒来使用。但是,随着氧化铬含量的增加,抗热震性趋于降低,在浇注料中添加氧化锆(ZrO2)将会提高抗热震性。 通过使用烧结氧化铬,能够大幅度增加浇注料中氧化铬含量。但是,在空气气氛下加热氧化铬粉体时,产生蒸发一凝聚机理,几乎不收缩,所以不容易制造致密的烧结氧化铬。因此,氧化铬含量越高,浇注料的气孔率就越高,炉渣的浸透也趋于剧烈。

氧化铬含量越高,耐火材料的耐蚀性越好。但是,氧化铬含量超过一定水平时,浇注料的耐蚀性与其说取决于氧化铬含量,莫不如说取决于低熔点成分(CaO、SiO2等)的含量和致密度。通过尽量减少浇注料中含有的低熔点成分,能够提高抗渣侵蚀性,进而使用致密的电熔氧化铬原料时,由于能降低浇注料的气孔率,所以具备耐蚀性和抗渣浸透性,可提高耐用性。

为克服铝铬浇注料伴随氧化铬含量的增加和组织的致密化而出现的抗热震性降低之倾向,除添加氧化锆原料以外,减少低熔点成分,组合使用热膨胀率不同的原料,对提高高温强度及缓和内部应力也是有效的。