刚玉-莫来石质材料具有优良的高温强度,抗蠕变性,抗热震性和较高的使用温度(1650℃)其化学稳定性良好,不易与所承烧的产品发生反应,特别适用于烧成软磁(铁氧体)材料和电子绝缘陶瓷。目前,烧成高温瓷件的推板窑常采用刚玉—莫来石质窑具,国内厂家使用要求高的推板多从日本及德国进口,价格十分昂贵。与国外产品相比,国内推板砖的寿命较低且稳定性不好,应用时的耐磨性以及抗折强度还不够理想,使用中易于磨损和断裂,特别是热震稳定性不够理想。因此,加强对刚玉—莫来石质材料热震稳定性的研究非常有现实意义。

一般来说,推板在使用过程中,既要承受坯体和匣钵的质量(达几十公斤),移动时的巨大推动力以及轨道的磨檫阻力,还要承受多次的冷热循环,使用条件十分恶劣。

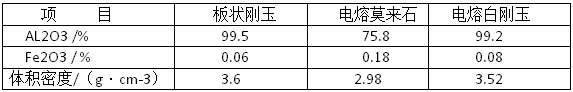

以美铝公司的板状刚玉,开封特耐的电熔莫来石为骨料,以电熔白刚玉、电熔莫来石、板状刚玉以及α—AL2O3微粉为细粉,加入适量氟化铝为添加剂。由于刚玉—莫来石复合材料与单一的刚玉质或莫来石质材料相比,不但高温力学性能好、耐火度高,而且抗热震性更加优异。所以,以适当的比例把莫来石和刚玉混合,以期得到理想的高温性能。所用原料的主要性能指标见下表。

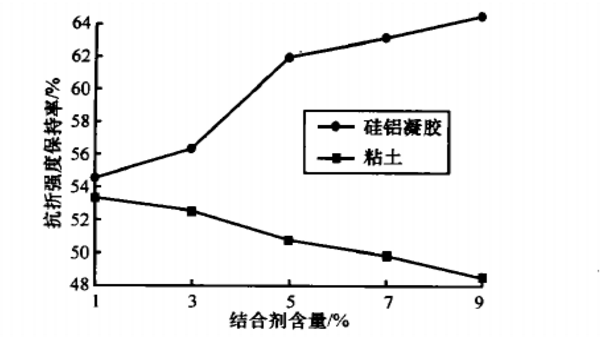

本试验中,颗粒与细粉的比例为60:40,其中细粉中莫来石与刚玉的质量比为一定值,该值是根据分析国外产品及实际情况决定的。粗颗粒中莫来石与刚玉的比例对窑具性能有很大影响。科研人员曾对刚玉—莫来石系的高温力学性能做过研究,提出了此两晶相结合具有最佳力学性能的比例为75:25和25:75,并指出这是由于两晶相在此比例下,晶体相互交织充填的结果。因此,选着莫来石与刚玉颗粒质量比为3:1进行了试验,同时为了对比,骨料全部选择为莫来石或刚玉质量比为3:1的试样1100℃= 水冷3次后的抗折强度保持率最高,与颗粒料全部采用莫来石颗粒或刚玉颗粒相比,抗折强度保持率分别提高率25%、35%。颗粒料中莫来石与刚玉的质量比为3:1时,采用硅铝凝胶取代粘土作为结合剂,考察结合剂的种类及含量对复相陶瓷力学性能和抗热震性能的影响。一般在窑具生产中加入粘土有两个目的:一是增加混合料的塑性,提高成型坯体的结合强度:二是在烧结过程中起到助烧结作用,粘土在高温下分解形成莫来石,可起到晶核的作用,有助于莫来石的生成,同时,分解生成的SiO2具有很高的活性,也有助于形成莫来石。然而,一般粘土的纯度不是特别高,其中含较多的碱金属氧化物等,在烧成过程中已形成玻璃相,严重影响窑具的高温力学性能和热震稳定性。结合剂对刚玉—莫来石质推板热震稳定性的影响见图1.

图1 刚玉—莫来石推板的抗折强度保持率随结合剂含量的变化

由图1可知,以粘土为结合剂的复相陶瓷抗折强度保持率较低,而以硅铝凝胶为结合剂的复相陶瓷的抗折强度保持率较高。这主要是由于经过高温烧结后,硅铝凝胶结合剂经过脱水后变为纳米莫来石晶粒,并在形成莫来石晶粒的同时,起到了晶核的作用,可促进柱状莫来石的生产,产生类似晶须的桥联作用,为完成曾韧提供了基础,这些纳米晶粒可产生类似与颗粒弥散的作用,从而提高窑具的韧性和抗热震性。

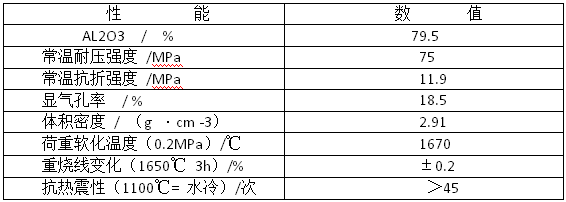

采用莫来石与刚玉为复合骨料,以电熔白刚玉、电熔莫来石、板状刚玉及氧化铝微粉为细粉,以氧化铝为添加剂,硅铝凝胶为结合剂,与1700℃烧成制得刚玉—莫来石质窑具,具体性能如下表所示。

该产品具有高温强度高、荷重软化温度高、重烧线变化率小以及抗热震性好等特点,经1100℃水冷循环45次后,产品没有断裂

结论:研制产品在国内某单位使用,该厂的推板窑长26m工作温度1750℃左右,烧成带4m,推板每30min推进一次。原使用德国产品的刚玉—莫来石推板,平均寿命大于100次但是价格比较贵,现在研制的以板状刚玉、电熔莫来石为骨料,电熔白刚玉、电熔莫来石、板状刚玉及氧化铝微粉及细粉,添加适量外加剂可以生产出高温强度高、热震稳定性优异的刚玉—莫来石推板。这种刚玉—莫来石推板在国内某生产厂家的推板窑上试用,寿命达到德国同类产品的水平。