高铝质耐火材料因具有高温强度高,耐磨性好、抗震、抗化学侵蚀等特性,尤其在小型水泥窑中得到了广泛的应用。为了更好地发挥高铝砖的优良也行,提高其使用寿命,就必须在原料颗粒级配、结合剂的加入量、机压成型及烧成制度方面采取有力措施。

1 原料

提高原料纯度是提高高铝制品性能的途径之一,随着AL2O3含量的提高,高铝制品中的主要晶相莫来石和刚玉的数量增加,玻璃相相应低减少,制品的耐火性能则随之提高,同时要控制原料中的杂质铁及其它碱性氧化物(RO、R2O)等的量,因这些杂质都属于低熔物,如果其含量大则必然导致制品高温性能下降。

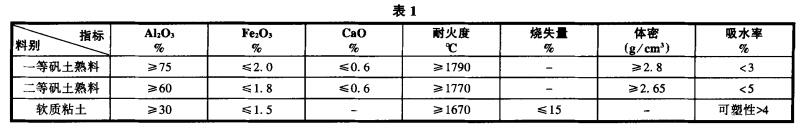

根据理论和实践郑州驹达耐火材料有限公司www.zzjdnc.com,采用一、二等高铝矾土加入少量软质粘土,能制得荷重软化温度和耐压强度均较高的制品,并能提高制品的成型和烧结性能。原料技术指标如下表1:

2 配料

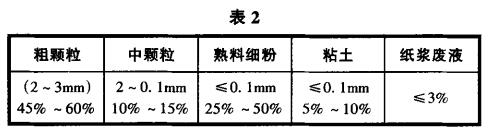

在颗粒级配中,粗颗粒起骨架作用,保证制品的高温强度,耐火材料最大粒径与颗粒级配合良好,将使制品获得较好的密实性和高温性能。

细粉部分其填充空隙的作用,使其对粗颗粒进行包裹和粘附,细粉部分包括熟料细粉和粘土细粉,同粗颗粒相比,细粉只有较高的比表面积,且晶体结构不规整、活性大,易于结合剂作用直接影响制品的各种性能。

结合剂采用软质粘土和纸浆废液,有利于成型。根据最紧密堆积原理,采用“两头大、中间小”的配料原则,为提高制品的高温强度及高耐磨性,故适当增加粗细颗粒加入量。

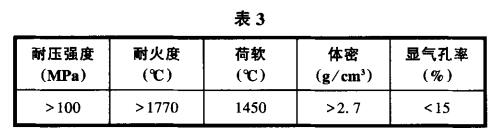

根据实际情况采用表2中的级配制品可达到表3的技术指标:

3 混料

混炼的目的就是使不均匀物料的成分和颗粒度均匀化,促进颗粒接触和塑化,排除气体,有利于成型和提高烧结性能。

如果混炼不均,细粉和粗颗粒之间分布不均,空气排不出来,成型时极易造成大量层裂,同时在制品烧制过程中,其物理化学反应也存在不均匀性,而使制品内裂,高温性能下降。

4 成型

制品的体积密度大小直接影响着其高温强度和耐磨性。根据制品理化性能要求的指标,采用半干法成型,成型水分要求:4.5%~4.8%,试验证明水分低于和高于这个范围,容易引起成型困难和层裂,压力机采用630吨压力机,吨位太低的压力机不易生产出高密度高铝砖,且极易损坏压力机。

5 烧成

半成品经干燥后,即可装窑烧成,烧成时的物理—化学反应主要有:

a 结合粘土的脱水分解并莫来石化过程:

b 熟料中未完成的二次莫来石化反应继续进行

C 结合粘土莫来石化后剩余的SiO2与刚玉作用形成二次莫来石,并伴有体积膨胀:

d 在高温液相作用下,坏体烧结,同时促进刚玉莫来石的重结晶作用。

根据以上基本反应和所采用原料特性,采取如下的烧成制度:装窑、银制品烧成温度接近于其高温荷重软化温度,装窑车时码垛不能过高,高度为500mm~700mm。高密度砖应码在上层,用倒焰窑烧成时,需用硅砖搭架。

烧成600℃以下时,升温速度慢些,以避免水分排出过快而引起开裂。

中温阶段的升温速度对制品质量影响不大,关键在于最高烧成温度和在该温度下的保温时间的长短,用隧道窑烧成时,高温带1500℃~1600℃时间20小时左右。

另外,为使刚玉和莫来石重结晶作用充分进行并消除黑心,在用倒焰窑烧成时,在高温阶段采用还原性火焰,然后在保温及缓冷阶段用弱氧化性火焰,保持冷却到1200℃左右,有利于液相中的微小晶粒长大,应用隧道窑烧成时,高温带用弱氧化火焰教师已。

采用以上措施后,不仅使高铝砖的常温和高温性能得到了改善和提高,而且还大大提高了制品的合格率。