熔炼是铸造生产过程中的一个重要环节,是否能熔炼出高温纯净少氧化的优质铁液是判断熔炼质量和水平的重要标志。冲天炉作为铸造的重要设备炉衬材料的选择至关重要,由于在熔炼过程中承受高温,化学侵蚀,下降炉料的机械冲击及其自身的膨胀性,使冲天炉熔炼时间受到了限制,国内冲天炉熔炼时间一般在6~10小时且炉衬侵蚀大,炉况不稳定,对耐火材料的选用有着极大的挑战,因此我公司郑州驹达耐火材料有限公司在多次试验分析中得出了一套耐火材料侵蚀反应机理,选择合适的炉衬才能造就长寿的熔炼环境。

一:耐火材料侵蚀机理及选用

加料区及流槽一般使用氧化铝含量50%~80%左右的浇注料砌筑而成,高的氧化铝含量会给材料带来理想的高温强度和抗磨损性能,但在选料时应考虑材料的抗冷热冲击能力。

由于熔化带工作温度极高,同时又是在强氧化气氛下,在日前很难找到适合的耐火材料能够在该部位长期运行,即使在这一部位安装耐火材料,都将在冲天炉运行一段时间后被侵蚀掉。通过实际操作,现在影响水冷冲天炉炉衬寿命的主要部位为炉缸、过桥及分渣器的材料寿命,延长炉衬寿命实现连续熔炼,实际上是要选用适当的材料及工艺,延长以上部位的使用寿命。

通过分析这些部位均于炉渣接触,存在强烈的化学侵蚀,要求材料具有优异的高温强度和抗铁液冲刷的能力。同时在分渣器部位的材料还要具有抗氧化能力。

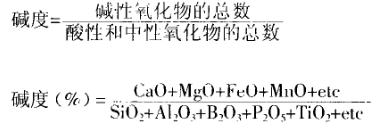

在为冲天炉选料时,还应考虑炉渣成分对冲天炉耐火材料的影响。冲天炉在熔炼加料中加入一定比例的石灰石提高渣子的流动性,便于将渣子排出炉外。炉渣中含有成分包括CaO、SiO2、MgO、MnO、AL2O3、FeO、B2O3、TiO2、P2O5等多种成分,现在多用碱度来表示炉渣的性质。

碱度大于1为碱性炉渣,小于1则为酸性炉渣。一般铸造厂常用CaO/Sio2来表示炉渣的碱度。过高或过低的碱度将分别导致渣子难以排出或在分渣器难以将渣铁分离。一般考虑将渣子的碱度控制在1或弱碱性。

炉渣中FeO和MnO的含量很小,它们使炉渣倾向于碱性。这些成分虽然含量不高,但对耐火材料使用寿命的影响非常大。FeO来源于加料中的Fe2O3(铁锈):

2Fe2O3→4FeO+O2:MnO来源于废钢中的锰:2Mn+O2→2MnO。

FeO与MnO与耐火材料中的SiO2发生以下反应:

2FeO+Sio2→2FeOSiO2 (铁橄榄石,熔点:1204℃)

2MnO+Sio2→2MnOSio2(锰橄榄石,熔点:1176℃)

FeO与MnO与耐火材料中的AL2O3发生以下反应:

2FeO+AL2O3→FeOAL2O3(铁尖晶石,熔点:1593℃)

2MnO+AL2O3→MnOAL2O3(锰尖晶石,熔点:1565℃)

以上两个反应将导致耐火材料的侵蚀和剥落,相比之下,二氧化硅更容易被侵蚀掉,因为氧化铁与氧化锰会与材料中的二氧化硅反应,形成低熔点的化合物。但是如果氧化铁与氧化锰的含量过高或熔化温度超过1550℃,氧化铝也将被侵蚀,这种情况下应考虑使用尖晶石基材料作为耐火材料。

在考虑炉渣与耐火材料中骨料反应的同时,也考虑炉渣与材料中添加剂的反应。现在广泛使用的添加剂为碳化硅。FeO与MnO会与其发生如下反应:

FeO+SiC→Fe+SiO2+CO(反应温度:1482℃)

MnO+SiC→Mn+SiO2+CO(反应温度:1482℃)

以上反映随着温度的升高而加速,因此在材料中需要加入其它添加剂来保护SiC。

综上所述,在选材上应做如下考虑:

(1)材料的耐火度。增加材料中的氧化铝含量,降低二氧化硅及材料中的低温粘结剂含量。

(2)材料的高温强度。选取在工作温度下强度高的材料,较高的材料魔都可以提高材料的强度。

(3)材料的化学组成。加入不粘剂,一般为碳化硅根据炉渣成分的不同,选取化学性质适当的耐火材料。

(4)材料的抗氧化能力。加入抗氧化剂来保护不粘剂不被迅速氧化。

(5)材料的热传导性能。对于冲天炉衬来说,炉衬的结构设计要求炉衬具有较高的热传导性能,能够迅速将热量传到炉壳以外,来降低材料工作表面的温度,环节化学侵蚀发生的速度。

材料应为高氧化铝基,添加碳化硅及碳。材料中使用低温粘结剂在施工后形成强度便于脱模,在高温工作条件下,材料以陶瓷键结合,形成高温强度。在随后的日常修补中使用同样基体的塑性料对原炉衬材料进行修补。这种类型的材料分为捣打料和浇注料。

总结:特别需要注意的一点在生产过程中焦炭是冲天炉熔炼的主要热源,同时也是铁液中碳元素的重要来源,直接决定了铁液温度及成分的稳定性。因此,必须严格控制焦炭质量。