在有芯感应炉熔炼灰铁或球墨铸铁时,与无芯感应炉不同,炉膛寿命主要取决于所用耐火材料与熔渣中侵蚀性成分之间的反应,而耐火材料本身的物理特性对炉膛寿命的影响则居于次要地位。对于灰铁保温炉、熔化炉而言,炉渣是酸性的:对于球墨铸铁保温炉、熔化炉而言,炉渣的酸碱性随冶炼过程变化而交替变化,但普遍的情况,其球化过程的炉渣为酸性,这就表明炉衬应主要选用中性耐火材料。

熔炼灰铁和球铁的有芯感应炉的操作温度为1450~1550℃,炉膛内衬损毁原因主要是渣线部位受渣渗透和侵蚀导致内衬变质,产生变质层,其致密度、强度和杨氏模量与原质层都不同从而导致裂纹和结构剥落,或者形成低熔相而导致内衬耐火材料熔蚀、流失。例如:进铁口和出铁口部位因受铁液冲刷,熔渣侵蚀,尤以进铁口部位损毁严重,常常导致隔墙倒塌或烘炉烧结期间严重裂纹或剥落:中途更换感应圈时,倾炉倒空铁水,温度下降(700~1200℃),也容易产生热震损伤。

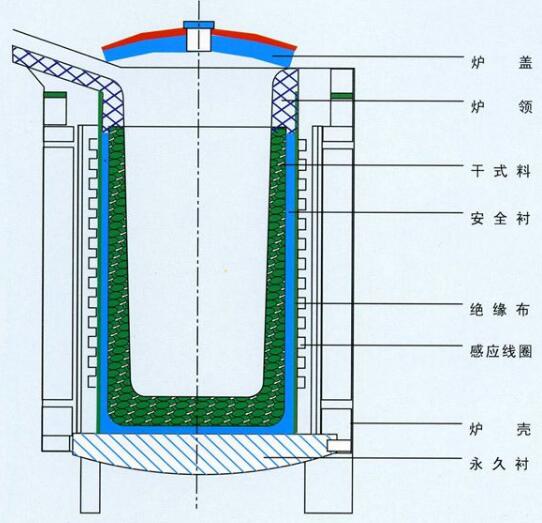

所有上述情况我公司郑州驹达耐火材料有限公司总结了说明,有芯感应炉炉膛里衬应选用抗蚀性、抗冲刷、抗渗透、化学稳定性高的耐火材料。通常,选用电熔刚玉作骨料,配入适量烧结氧化铝细粉,并用以高铝水泥为结合剂的低水泥和超低水泥作耐火浇注料。为了改善内衬的抗热震性并考虑到炉内多为还原性气氛这一情况,可在浇注料中添加一定数量含铁的SiC,而获得含SiC的高技术AL2O3—Sic质耐火浇注料。这种高技术耐火浇注料作为有芯感应炉炉膛内衬耐火材料时可获得很高的使用寿命,但他却取决于感应圈的寿命和更换次数,一般感应圈两年更换一次。

感应器用耐火材料包括熔沟部位耐火材料、封口料和隔离料。熔沟与水套之间最薄处的厚度约为70mm,而该处温度又最高,达1600~1700℃,感应器炉壳以及线圈均强制水冷,因而炉子内衬内部温度梯度很大。此外,熔沟材料还受高速铁液冲刷、强烈电磁搅拌和铁液精荷载的作用,因此,这一部位耐火材料处于苛刻的操作条件之中,所以要求内衬耐火材料具有高温强度大、化学稳定性高、体积稳定性好而且致密等特点。考虑到熔沟的复杂形状以及耐火材料所处的工作环境,一般采用以电熔镁砂或者AL2O3-MgO砂为原料的耐火浇注料或打结料(主要为干式捣打料)

封口料的设计与熔沟内衬材质相同。封口料主要是使对接面的感应器在常温下具有一定的强度,对接后使感应炉与炉体紧密无缝。选用AL2O3质封口料时,可选用高铝水泥或者H3PO4作为结合剂,而在快速更换感应器时则以H3PO4作为结合剂,因其具有热硬化性,可有效低防止现场最容易出现的集合面料爆裂事故发生,提高对接速度和效率。

隔离料使用Cr2O3粉是因为它与炉膛里衬材料(AL2O3质)或感应器料(AL2O3-MgO质)的烧结温度高,在使用温度下基本上不产生陶瓷烧结层,从而有利于感应器和炉体喉部耐火材料的分离。