目前国内工频炉的粒度配比,还没有一个较为成熟的方案,各厂都有自己的经验配比,因而,炉衬寿命也长短不一,相差悬殊。为此我公司为了寻找炉衬石英砂粒度的最佳配比进行了实验。

一:石英砂配比实验

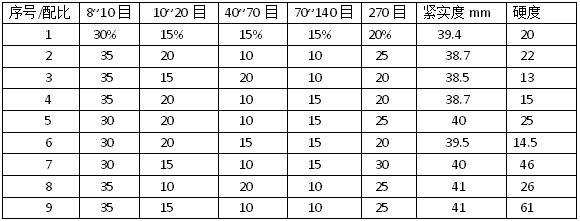

取每一种配比的石英砂300克,混合均匀,倒于抗压试样样筒内。然后,在制样机上准确的锤击5次,记录紧实度的大小,取出样筒,在其底部测量硬度。记录备考。在所有记录中选取紧实度最大者。

经过多次的实验我们取得了以下结果:

二:结果分析与验证

实验过程中,我们看到,对于同一配比的石英砂,都有自己一个基本固定的紧密度,这说明它的重复行很好,另外,我们在选取的配比中,大颗粒与小颗粒的石英砂均占有相当的比例,因大颗粒石英砂形成炉衬骨架,而小颗粒石英砂活性大。促进烧结。

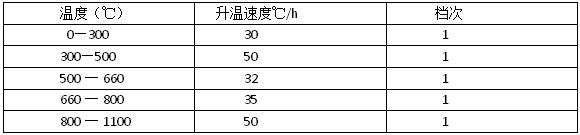

为了验证我们取得的结果,我们选取了5#金额1#两组配比进行上炉试验。硼酸加入量为:炉底1.2%,炉壁1.4%炉口1.6%,筑炉时采用风锤头层层捣结,批料量在75~100Kg之间,力求均匀捣结。烘炉工艺采用同一工艺,如下:

温度升至1100℃时,加料化铁,起用12档,待料化青后,用14档送点升温,月40℃/hr。并在高温烧结温度1540~1560℃温度2~3hr。

通过上炉试验,缺德了较满意的效果:采用5#配比的炉衬使用24天后停炉,采用1#配比的炉衬使用19天后停炉,观察炉衬良好,炉壁光滑均匀,无局部大凹坑,只是炉底涮去较多。拆炉时测得烧结层厚度为35mm,约占炉衬厚的30%,由此可见,寿命提高,还有很大潜力。

三:总结几点说明

1:炉衬初期,由于潮湿,绝缘性较差,故报警电流偏高,属正常,经过一段时间,会自动下来。

2:初期使用,不宜过早停炉,以免影响炉衬寿命

3:停炉时应采用保温措施,如用石棉布围护炉盖与炉体缝隙,适当减小冷却水压力等。

4:使用过程中,可能误报警,这时应清理干净炉口与炉盖上的渣铁。