工业硅冶炼是一个高温物理化学过程,硅的还原需要很高的温度,电炉内衬和出铁口均采用耐火度很高的碳砖砌筑。碳砖属中性耐火材料,抗压强度高,抗渣性能好,耐火度高达2000℃以上,因而绝大多数矿热炉都采用碳砖或碳质材料做内衬。但碳质耐火材料有一个致命的弱点,即碳在高温下与空气、水蒸气接触时极易氧化,500℃开始氧化,温度越高氧化速度越快。最开始氧化的炉衬部位是出铁口。在烧眼和出铁过程中,被烧红的炉眼与空气中的氧急剧反应出铁口的碳砖一层层不断地被氧化掉。虽然隔一段时间要进行一次修补,但修补部分不如原来碳砖密实,氧化继续扩大至出铁口顶部及两侧的炉墙碳砖。当损坏到一定程度时,就被迫停炉进行中修或大修,重新更换碳砖。从停炉挖料后的情况看,其它部位侧墙和炉底碳砖的损坏程度并不大,有的地方仍然完好,因此提高出铁口的寿命实际就延长了整个炉衬的使用寿命。

为提高出铁口寿命,在工艺操作上除了在开新眼时少用或不用氧气,加强日常维护及对两个出铁口定期轮换使用,并将更换下来的出铁口及时进行修补外,应考虑使用抗氧化性强的耐火材料。

出铁口采用碳化硅砖代替碳砖的可行性:出铁口是炉衬高温部位向外界过渡的地方,赤热的液态硅对出铁口产生机械冲刷和高温侵蚀作用。工业硅熔点比75%硅铁熔点高约100℃。我们用光学测温测得5MVA硅铁电炉炉况正常时,从铁口流出的75%硅铁温度为1680~1730℃,比理论熔点高出约400℃。因此设计中的碳化硅出铁口砖按耐火度要≥1850℃考虑,即可满足要求,另外碳化硅砖与碳砖都有较高的热导率,局部的高温较其它耐火材料容易扩散。

碳化硅有良好的化学稳定性、耐侵蚀性。在高温下不受氯、氧或硫侵蚀,也不与强酸作用,但在空气中能被熔融的碱或碳酸纳所分解。碳化硅所具有的优良化学性质,使其已开始广泛应用于新型特种耐火材料。

碳化硅砖可满足出铁口工艺操作的要求。工业硅炉口操作与生产硅铁时相似,刚开炉或开新眼时,一般都用氧气烧开。另外正常出炉时,由于碳砖和碳化硅的高温导电性较好,都可用电弧热烧开(工业硅用~φ75mm)的碳精棒烧开,75%硅铁用φ22mm的圆钢烧开。无论用氧气或电弧开炉眼,都能引起剧烈的碳氧化,在抗氧化性方面碳化硅砖优于碳砖,并可满足工艺要求。

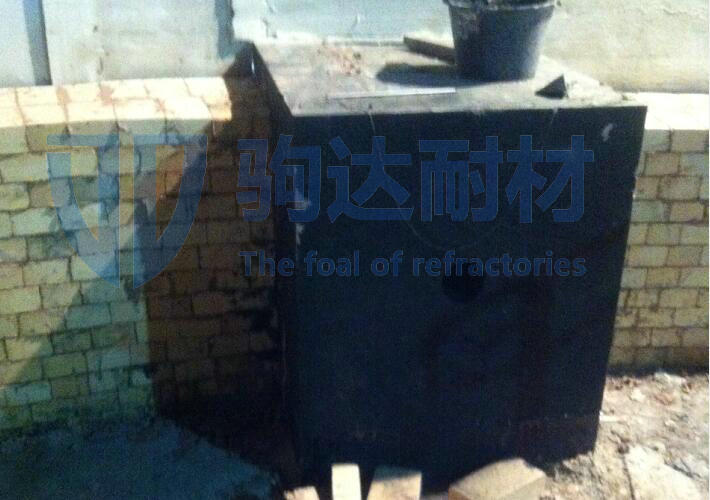

出铁口分上下两个部分,每一个部分各有一条φ100mm的半圆溜槽,接合面要求平整光滑,并在生产厂进行预装配。合格后的碳化硅砖在现场砌筑时,上下两部分用水玻璃粘结排放好后,再砌四周耐火砖和上部拱砖,所有的缝隙必须填充密实,保证达到设计要求和复合筑炉规范。开炉时要按烘炉规程均匀加热。

我们在生产实践中要进一步总结经验,摸索出更适应工业硅电炉出铁口的碳化硅砖,设计出更新的结构,以延长出铁口整体炉衬的使用寿命。