铁水包作为铁水的存储和运输容器,是钢铁生产冶炼的主要设备,其使用寿命与炉衬材质和砌筑方法有非常密切的关系。目前在铁水包内衬使用材料上正在发生一场演变从最早的砌筑粘土砖到使用高铝质耐火浇注料再到现在生产研发的AL2O3-SiC质的铁水包浇注料的成功应用,总结了原来砌筑的粘土砖和高铝质浇注料内衬在使用过程中这些材料的侵蚀性和抗冲刷性较差,抗渣渗透性不好而造成容易出现粘渣的原因,从而导致铁水包使用寿命普遍不高,安全性低以不能满足钢铁冶炼的生产需求。由于SiC对改善材料的抗渣侵蚀、抗渗透和抗热震性能具有显著作用,铁水包的工作衬材料也正朝着AL2O3-SiC 方向发展。

一:分析粘渣的原因有哪些?

粘渣的形成有两种方式:一是化学性沾渣,铁水和熔渣直接跟其接触的铁水包浇注料互相融合,彼此间发生反应,最终融为一体,导致化学性粘渣。这种方式的粘渣很难清理,清理后耐材的寿命也随之终结,二是物理性的粘渣因温降导致的粘渣,温降是不可避免的它与耐材品质、铁水包周转时间越快、铁水包所经过的工艺路线越简单,相应的铁水包因温降而形成的粘渣也越少。所以要解决铁水包粘渣问题,就要控制化学性粘渣,尽量减少物理性的粘渣,因而所用的浇注料的品质是影响粘渣的重要因素。

二:铁水包浇注料粘渣机理

(1)铁水和熔渣与浇注料发生反应,导致化学性粘渣,根据ASTM C401-91标准,AL2O3-SiO2 系浇注料中,CaO含量>2.5%的为传统水泥结合浇注料,CaO含量在1.0%~2.5%的为低水泥浇注料,而CaO 含量<1.0%的为超低水泥浇注料,CaO含量越低,出现液相的温度越高,耐火性能因而越高,传统的高水泥含量的浇注料。这种料的液相出现温度很低,约在1300℃左右,而铁水和熔渣的温度一般都>1300℃,这时界面很容易发生反应,如耐材中的组分特别是基质中的液相易与熔渣中的CaO、SiO2、Fe2O3等反应形成AL2O3-SiO2-CaO-Fe2O3系低熔物,使得铁水、熔渣和耐火材料熔为一体,形成粘渣,以这种形式发生的粘渣十分牢固,是非常难以清除的。

(2)关于分析的物理粘渣原因有两点,第一,铁水和熔渣因为温度下降粘度增加而发生粘渣,这就要适当降低浇注料的导热性,AL2O3含量较高,而AL2O3的导热系数比SiO2、莫来石(3AL2O3·2SiO2)和ZrO2 高,易使铁水和渣的温度很快降低凝固,导致粘渣,另外,AL2O3含量高,也不利于材料的热震稳定性。

(3)铁水和熔渣沿浇注料中孔洞的渗透,为了防止由此而导致的粘渣,要求浇注料在满足施工性能的前提下加水量尽可能少,因为加水量多,水在蒸发后留下气孔或通道,易使铁水和熔渣渗透进去,导致粘渣。

(4)缺乏难以被渣湿润的组分,为了防止粘渣,可引入熔渣难以湿润的组分,从而减轻粘渣,如氧化锆或氧化铬等都是难以湿润的组分。

三:研发AL2O3-SiC质的铁水包浇注料

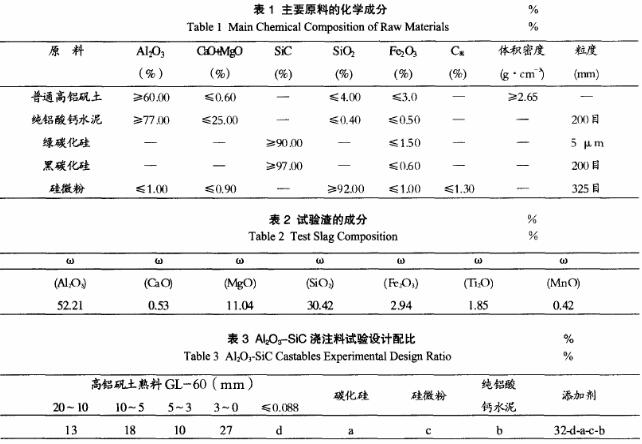

此次的研发试验所用原料包括有碳化硅、高铝矾土熟料、纯铝酸钙水泥、硅微粉。主要原料化学组成如表1所示

不定型耐火材料生产中,控制原材料的粒度分布是控制产品质量的关键工序之一。为此,根据经验、原料性质及浇注料粒度的配比理论通过反复试验对比,最终确定AL2O3-SiC质的铁水包浇注料配方中,骨料:粉料(百分比=68%:32%),临界粒度为10mm,原料粒度分为10mm、5~10mm、5~3mm、3~0mm以及≤0.088mm,具体配比如表3

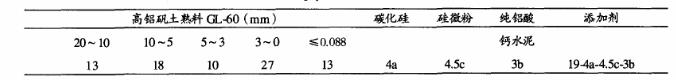

由于碳化硅具有耐腐蚀、抗热冲击耐磨损、抗氧化等特点,在AL2O3-SiC浇注料中,碳化硅的添加直接影响了材料的使用性能,考虑到材料的成本选用黑碳化硅粉和绿碳化硅超微粉为原料,AL2O3-SiC浇注料属于低水泥结合浇注料,水泥的选取是纯铝酸钙水泥CA-80作为结合剂以同一试验配方(下表4)配比成型结果分析。

(1)研制的AL2O3-SiC浇注料性能指标完全设计指标要求,且理化性能优良。质量稳定,使用效果优良,是一种比较理想的铁水包内衬用耐火材料,满足70吨以下铁水包整体浇注使用。

(2)SiC 微粉对浇注料烧后强度的增强效果明显。当碳化硅加入量为4%时浇注料的综合性能最好。

(3)硅微粉可有效填充材料基质,提高浇注料密实度,添加4.5%的硅微粉,浇注料的抗渣性及结构强度等得到充分改善。

(4)加入3%的纯铝酸钙水泥,可以明显提高浇注料的中低温强度,减少低熔点物影响。

(5)AL2O3-SiC铁水包浇注料具有良好的抗熔体侵蚀、抗冲刷能力及良好的施工性能,能大幅提高铁水包使用寿命,缩短维护时间和降低检修难度,提高劳动生产率,有效降低生产成本,具有较好的经济效益。