莫来石刚玉材料强度高、抗热震性好、抗侵蚀能力强、高温体积稳定性好,是理想的中高级耐火材料。而轻质莫来石刚玉材料具有多孔或纤维状结构,通常导热系数小、保温和吸声效果好,被广泛用作钢铁、化工等行业窑炉的保温层和建筑行业耐火保温层及隔音层。

采用高铝矾土和冶金硅灰作原料,聚苯乙烯球作造孔剂,利用凝胶注模工艺制备出高强轻质莫来石-刚玉制品,主要研究料浆的最佳 pH 值和分散剂用量,测定了 1550 ℃烧结样品的强度、气孔率、热导率、物相组成和微观结构,制备出的莫来石-刚玉材料体密0.37 g/cm3,气孔率 87.37%,强度高达 2.17 MPa,热导率仅为 0.22 W/(m·K)。

1. 本 实 验 采 用 的 主 要 原 料 为 高 铝 矾 土 (Al2O394.55%,D50=44 µm)、硅灰(SiO292.32%)和聚苯乙烯球(粒度<3 mm)。结合剂采用聚丙烯酰胺凝胶体系溶液(实验室自制),分散剂选用柠檬酸三铵(分析纯),采用盐酸和氨水调节浆料 pH 值。

将 75%高铝矾土和 25%硅灰(质量分数, 下同)混合均匀,加入分散剂及部分结合剂制成的预混液,搅拌 1 h 制成料浆,再用盐酸和氨水调节料浆的 pH 值。加入造孔剂及剩余结合剂,搅拌 0.5 h,制成注模用悬浮体。注入模具,自然凝固 12 h,脱模后在 80 ℃下干燥 12 h,于 1550 ℃保温 5 h 烧结,即得到制品。

实验中粘度用 NDJ-8s 数字粘度仪测量,pH 值用 pHs-25 数显式酸度计测量。

2 结果与讨论

2.1料浆的性能测定

2.1.1 料浆 pH 值的确定

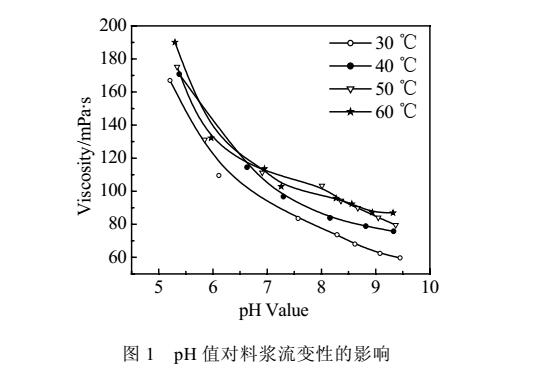

不同温度下 pH 值对粘度的影响如图 1 所示。在30、40、50、60 ℃ 4 个温度下,粘度均随 pH 值增大而减小。并随着 pH 值的增大,粘度减小幅度有减缓的趋势。当 pH 值为 9 左右时,粘度趋于稳定,变化不大。根据胶体化学,调节 pH 值远离等电位点,Zeta电位绝对值大,排斥能增大,有利于颗粒在液相中分

散,因而粘度小。但随着 pH 值进一步增大,由于悬浮体中引入了较多的 OH-,增加了悬浮体中电解质的浓度,压缩了双电层,导致 ξ 电位降低,易引起颗粒团聚而沉降。为了有效控制制备工艺,本实验选定最佳 pH=9。

由图 1 还可以看出,在 pH 值相同的条件下,温度越高,料浆的粘度越大。尽管具体原因有待进一步深入探讨,但主要的影响因素可能有:

(1) 温度对料浆中双电层排斥力和范德华力有一定影响。液相中颗粒之间相互作用力是范德华力和双电层排斥力,范德华力使颗粒相互吸引而团聚,双电层排斥力则阻碍其团聚。颗粒在液相中的稳定性取决于两者的总位能 U:

式中,A 为 Hamarker 常数;a 为颗粒的半径;H 为颗粒间的最短距离;ε 为溶液的介电常数;Ψ0 为颗粒的表面电位;K 为 Debye-Huchkel 参数,K-1 具有长度的因次,通常称 K-1 为双电层厚度。

式中右边第 1 项表示颗粒间的范德华吸引势能,在所选的实验条件范围内变化很小;第 2 项代表颗粒间的静电排斥能,它的大小与颗粒的表面电势 Ψ0 有关。当颗粒的表面电势很低时,颗粒之间的相互排斥能很小,颗粒便容易因相互吸引而产生团聚,料浆粘度增大;随颗粒表面电势的升高,颗粒之间的静电排斥能增大,形成排斥能势垒,颗粒无法越过势垒而相互靠近,这时颗粒呈分散状态,不容易因相互吸引而产生团聚,也就是说浆料能够稳定存在,粘度减小。当温度升高时,颗粒热运动加速,能量增加,颗粒间范德华力增大,双电层排斥能减小,因而料浆粘度增大。

(2) 凝胶注模工艺过程中有机单体聚合交联成三维网状结构时,料浆粘度增大并逐渐硬化,坯体获得强度,当温度升高时,聚合作用加剧,但在实验温度范围内,尚未形成完全的三维网状结构,因而使料浆的粘度逐渐增大,但并未完全固化。

(3) 分散剂影响颗粒胶团的电荷状态,从而影响悬浮体的流变性。不同温度下凝胶机制和分散机制相互影响程度也不同, 因而料浆的粘度也不同。

(4) 反应时间持续将近 1 h,尽管采取封闭措施,但实验过程中温度越高水分的挥发量也越大,将导致料浆粘度值相对较大。

2.1.2 分散剂含量对料浆粘度的影响

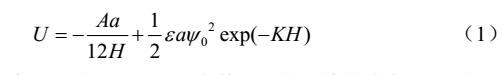

分散剂用量对料浆粘度的影响如图 2 所示。分散剂加入量较少时,颗粒表面吸附的阴离子团较少,表面电荷密度较低,粒子间排斥力较小,因而料浆流动性变差。粘度较大;随着分散剂用量的增加,颗粒表面吸附的阴离子团增多,表面电荷密度升高,颗粒间静电排斥力也相应增加;同时,加入的分散剂增多,使空间位阻作用增大,料浆的流动性明显改善,粘度显著降低。由图 2 可以看出,当分散剂加入量达到0.33%时,料浆的粘度最低,此时的流动性最佳。

当分散剂用量进一步增加,粘度反而增加,料浆的流动性变差。这是由于分散剂过量时,过剩的分散剂分子填充于颗粒间,空间位阻增大使料浆粘度反而增大;而且分散剂的过量加入,会使料浆中的离子强度升高,压迫双电层使之厚度减小,ξ 电位也随着降低,胶体间静电斥力减小,导致料浆粘度增加。因此,加入 0.33%的分散剂,料浆粘度最小,易于注模。

同时可以看出,在碱性条件下(料浆 pH=9),30, 40 ℃时分散剂对料浆粘度的影响较大,而 50, 60 ℃时分散剂对料浆粘度的影响较小,曲线较为平缓,表明高温下由于聚合作用的发生,分散剂的作用明显减小。

2.2 球料比对制品性能的影响

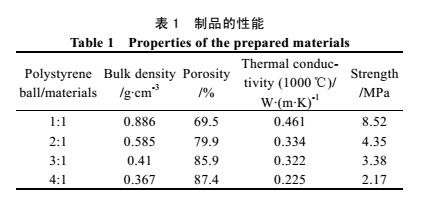

表1 是不同球料比(聚苯乙烯球的体积与粉料质量之比,mL·g-1)下所得到的制品的性能。

2.2.1 球料比对制品体积密度的影响

从表 1 可以看出,造孔剂聚苯乙烯球加入量对烧结后制品密度有显著的影响。随造孔剂加入量增加,材料的体积密度减小,气孔率增大。当球料比为 1:1 时,体密为 0.885 g/cm3,气孔率为 69.5%;当球料比为 4:1 时,体密为 0.367 g/cm3,气孔率为 87.37%。

2.2.2 球料比对制品热导率的影响

由表 1 可以看出,制备出的轻质莫来石-刚玉制品在 1000 ℃下的热导率均较小,且球料比越大,热导率越小。当球料比为 1:1 时,热导率为 0.461 W/(m·K),球料比为 4:1 时,仅为 0.225 W/(m·K)。

也就是说,本实验制备出体积密度为 0.37 g/cm3 的莫来石刚玉材料, 热导率低至 0.22 W/(m·K),这在目前保温材料的文献报道中还不多见。

材料热导率随体积密度降低、显气孔率增加而降低,表明材料内部的传热方式是以固相传热为主(固体的热导率>液体的热导率>气体的热导率),基体内气孔增加时,孔内气体减小了材料的热导率,同时孔壁散射热能作用增强,提高了材料的保温效果。

2.2.3 球料比对制品强度的影响

由表 1 可以看出,随着材料体积密度的减小,试样的抗压强度都呈减小趋势。在球料比为 1:1 时,制品的抗压强度为 8.52 MPa;而在球料比为 4:1 时,抗压强度降低为 2.17 MPa,表明气孔的存在,减小了负载面积,容易在气孔附近造成应力集中,材料的强度会随着气孔率的增大显著降低。

2.2.4 制品的微观结构分析

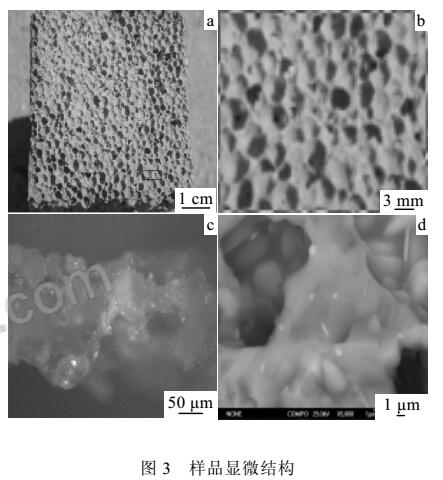

取球料比为 4:1 的样品进行结构分析。烧成后材料呈浅黄色,没有明显缺陷和大的气孔。孔壁薄如蝉翼,肉眼已无法判断其厚度(图 3a)。孔洞与孔洞之间绝大多数互不连通,只有少数孔壁有孔,使相邻孔洞连通(图 3b),这表明尽管孔壁很薄,但孔壁的分布十分均匀,材料组织结构比较均匀。在光学显微镜下(图 3c),制品的孔壁最薄处 200~300 µm,三孔交界处 300~400 µm。在电子显微镜下观察(图 3d),孔壁上晶粒细小,直径在 2~4 µm,结合紧密,孔壁上还有一些封闭气孔。可以认为这些气孔应该是基质中的结合剂烧失后留下的气孔,在高温下强化烧结并进一步封闭形成的。

材料的薄壁结构使材料获得较小的体积密度和较大的气孔率,也是材料获得较小热导率的前提条件;材料内晶粒细小,结合紧密,使材料在获得较大气孔率的同时获得尽可能高的强度,对提高材料使用性能和寿命十分有益;孔壁中的封闭气孔,有利于进一步降低材料的热导率;因此,材料的这种显微结构,使材料具有低密度、高强度、低导热的优异性能。

2.2.5 制品的物相分析

X 射线衍射仪分析材料的物相组成结果表明:样品中含有莫来石相 60%、刚玉 20%~30%、金红石 3%、玻璃相 5%~10%。

样品主晶相为莫来石(80%),还含有少量的刚玉相(15%),玻璃相很少(5%左右)。大量莫来石相存在,使材料均有良好的耐高温性能和抗热震性能。刚玉相增强了材料的高温耐火性能,提高材料的适用温度范围。少量玻璃相的存在,既有利于提高烧结驱动力,获得致密的、室温强度较高的材料,又有利于使烧结后材料内莫来石相和刚玉相形成高温固相直接结合结构,对提高材料的高温强度非常有利。

3 结 论

(1)高铝矾土和硅灰的聚丙烯酰胺凝胶体系料浆最佳 pH 值为 9,最佳分散剂用量为 0.33%,这时料浆具有良好的流动性。

(2)制备出最小体积密度仅为 0.37 g/cm3 的保温材料,气孔率高达 87.37%,热导率仅为 0.22 W/(m·K),强度高达 2.17 MPa。

(3)制备出的轻质莫来石-刚玉制品材料主晶相为莫来石,并含有少量刚玉相,气孔分布均匀,孔壁薄而完整并分布有封闭小气孔,保障材料具有低密度、高强度、低热导率等特点,综合性能优良。