许多水泥回转窑投入使用后,由于窑较高的工作温度、较快的窑速、复杂的机械结构,一级碱挥发组分的富集导致严重的碱蚀,造成耐火材料的侵蚀加剧,使用寿命缩短。水泥回转窑用耐火材料的损坏机理阐述如下:

(1)碱、硫、氯等挥发性组分侵蚀严重。由于预分解窑充分利用余热预热生料,硫酸盐和氯化物等挥发凝聚,反复循环并富集,导致预热器、分解炉、上升烟道、下料斜破所用的粘土砖和普通高铝砖等耐火材料受到严重的侵蚀,形成膨胀性矿物使耐火材料开裂剥落,发生“碱裂”破坏,并且硫、氯等挥发组分在上述部位所使用的耐火材料的表面形成:2C2S·CaCO3、2C2S·CaSO4、2CaSO4·K2SO4 等结皮矿物,加剧结构剥落损毁,严重干扰窑的正常运行,甚至停窑检修:

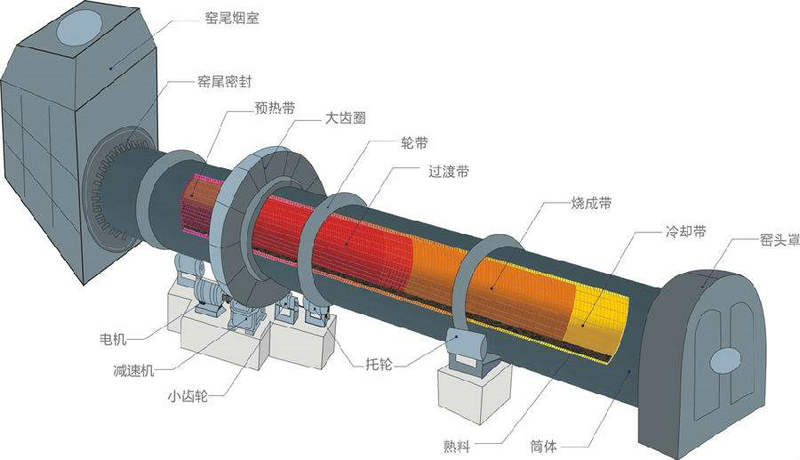

(2)窑温的提高对耐火材料破坏加剧。大型预分解窑多采用篦式冷却剂和多通道喷煤嘴,二次风温度可达1150℃,火焰温度提高很多,出窑熟料温度可达1400℃使得窑口、冷却带、烧成带、过渡带、分解带,甚至窑门罩、冷却机的温度水平远高于传统窑的相应部位。温度的提高加剧了熟料对耐火材料的侵蚀,使用寿命急剧下降:

(3)窑速加大,大型窑的转速达到了3r/min~4r/min,单位产量加大,机械应力和热疲劳破坏加大。一方面,增加了机械应力,机械应力主要是受热情况下窑在转动过程中的椭圆度引起的。衬层出现螺旋状或过多的下垂是窑衬机械应力破坏的典型特征,从而在衬层的冷端或热端产生典型的交叉裂纹,随窑的继续转动而产生裂纹尖端应力集中,破坏窑衬:另一方面,使窑衬所受的周期性温差的频率增加。窑旋转时处于不同位置的物料温度不同,这使窑的物料间的热交换频繁进行,产生较大的热震。这就要求耐火材料要有更高的整体稳定性和热震稳定性。

(4)窑直径的加大,保护性窑皮的稳定性差。大型预分解窑的直径很大,2000t/d的窑直径为4m,4000t/d窑直径为4.7m,又加之窑速加快,机械震动加剧,因而作为高温带窑衬的窑皮更易脱落,不易补挂,这就要求高温带耐火材料除了有耐高温熟料亲属及热震稳定性外,还需要易粘窑皮的性能。

(5)窑系统结构复杂,导致窑衬的设计和施工复杂。这就要求耐火材料在生产、运输、保管、砌筑等环节加强管理,并且对耐火制品的设计简单化、规范化尽量减少特异型制品并且简化施工,针对窑各个部位的不同要求,研制不同的新型耐火材料。

水泥窑的运转周期,主要取决于窑衬的使用寿命,特别是回转窑的烧成带、过渡带用耐火材料的使用寿命,综上所述为保证窑的长期安全运转,减少计划外停修的时间,提高窑的运转率,必须对回转窑用耐火材料进行认真的研究