我公司参与某铸管公司退火炉内衬耐火材料改造工程总结如下:退火炉炉体长36m,分为四个控制段:加热段、保温段、急冷段和缓冷段。加热段炉膛高3m,其他三段炉膛高2.25m,每两段之间有一个距炉底1.3m的高压下梁将相邻两段隔离。退火时各段温度分别控制为:1050~1100℃、960℃~1000℃、780℃~830℃、560~610℃。整个炉体从进料到出料上斜2%,加热件在炉底轨道上由拨抓推动前进,炉两侧安装有5对对中机,对加热件进行跑偏校正。

炉底原由五层耐火砖砌成,最下面一层轻质砖为立砌,厚114mm,中间三层为平砌,每层厚65mm,最上层粘土砖也为立砌厚度为114mm。轨道采用耐热钢,材质为3Cr24Ni18Si2,轨道的铺设,两边采用耐火砖固定,由于使用多年,炉底耐火砖变形较大,耐热钢轨道也严重变形,而且固定耐火砖已大部分损坏,因此退火过程中铸管在炉内运行不平稳,退火后管子的椭圆度增大,有的外表出现外凹导致报废,更严重的是因轨道横向位移,尤其是在对中机处造成轨道脱节,导致乱炉,出现大批废品。停炉检修时,对轨道进行校直、更换和固定,固定采用焊接,将每根道轨首尾焊死,相互连接,由于焊接时产生应力较大,加上道轨受热膨胀等原因,焊接很快断开,每隔半个月左右就得停炉检修一次,严重影响了生产。为此铸管公司决定对炉底及轨道进行改造。

一 改造方案设计:

鉴于耐火浇注料热稳定性好、线变化率低、变形小等特点,铸管公司大胆提出以钢纤维增强耐火浇注料制成的预制件代替易变形的耐热钢,将原来的五组轨道全部去掉,同时将最上面一层立砌的粘土砖也全部去掉,采用低水泥浇注料打结炉底。

二 材料性能及试验研究:

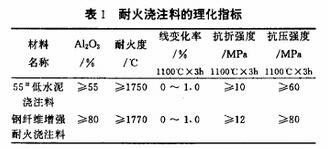

耐火浇注料热稳定性好,线膨胀系数比耐热钢小,但其耐磨性及其强度却难以与耐热钢相比(耐火浇注料的理化指标见表1)。以耐火浇注料代替耐热钢作退火炉轨道是否能满足退火的需要呢?为此,做了如下试验。

2.1:耐磨性

为研究耐火预制件的耐磨性,用预制件搭成斜度为2%的轨道(退火炉斜度为2%),将轨道置于退火炉的加热段内,并将退火炉加热段炉内温度升至退火温度(1080~1100℃),用减速机以0.85m/s的速度(退火时管子最大运行速度为0.85m/min)匀速将一通径为800mm、厚度为36mm、长度为1500mm、表面粗糙度为100μm的圆钢管上上下拖动10000次,轨道厚度平均下降0.22mm。以轨道表面磨损不大于10mm为安全运行的极限,则退火时管子可滚动扎过次数为45.5万次,退火量可达63.4万t(DN800mm管的标准重量为139Kg)。由此可见,预制件的耐磨性足以满足退火的需要。

2.2:抗压强度

仍以DN800mm管为研究对象,管子在轨道上滚动时,与轨道的接触面宽度在2mm以上。以1.5mm宽度计算,5条轨道与DN800mm管子的接触面积为15c㎡,轨道所受压为9.3MPa,则预制件的抗压强度为所受压强的8.6倍。

2.3:抗折强度

有抗折强度计算承受DN800mm管所需的最小横截面积为11.6c㎡,而一条轨道的横截面积为240c㎡ 。

以上试验研究表明:预制件的耐磨性及强度足以满足退火需要。