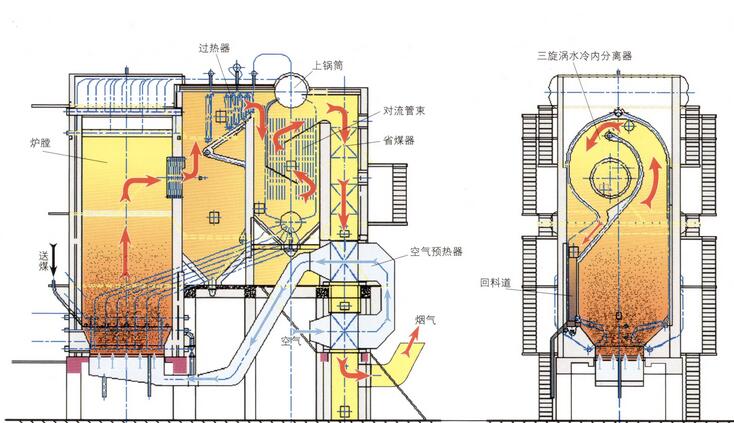

锅炉主要由炉膛、高温绝热旋风分离器、自平衡“U”形回料阀和尾部对流烟道组成。锅炉采用2个内径为8.08m的高温绝热旋风分离器,布置在燃烧室与尾部对流烟道之间。高温绝热分离器回料腿下布置一个非机械回料阀,回料为自平衡式,流化密封风高压风机单独供给。回料阀外壳由钢板制成,内衬绝热材料和耐磨耐火材料。耐磨耐材料和保温材料采用拉钩、抓钉和支架固定。经过分离器净化过的烟气进入尾部烟道。尾部对流烟道中布置III级过热器、冷锻再热气、I级过热器、省煤器、空气预热器。

借鉴某热电公司分离器耐火砖脱落原因分析:2010年8月6日01时57分发现风室压力由12.2KPa下降到9.6KPa,一次风机出口压力由13.0KPa下降到10.8KPa,回料腿温度从594℃/567℃下降到525℃/404℃,床温有704℃上升到846℃,上部床温部分测点超过1000℃。经停炉检查发现,回料腿赌满了从分离器脱落的耐火砖。

耐火砖脱落前,机组连续发生3次甩负荷时间,机组负荷由130MW瞬间降至0MW,分离器出口烟道由970℃左右急剧下降到600℃左右,分离器内部及出口水平段耐火砖由于急剧降温,导致耐火砖急剧降温,外部铁护板与耐火砖昌盛膨胀不均而出现裂缝,是导致耐火砖脱落原因之一。

分离器筒体标高24m~34m段为下锥体斜段,内衬耐火砖重量分三层由底部托砖铁支撑,斜段筒体原设计未加装拉钉进行辅助加固,如底部耐火砖出现问题损坏,则此层耐火砖及保温砖因无支撑点全部脱落。

托砖铁固定在分离器筒体上,每块托砖铁强度靠上下3个支撑拉筋保持,支撑拉筋点受膨胀热用力作用,局部受力点的筒体发生了微变形,导致托砖铁倾斜下沉变形支撑耐火砖的底部托砖铁形。经检查托砖铁受力下沉变形20mm~30mm,由于托砖铁下层耐火砖膨胀间隙设计值为30mm托砖铁下沉变形后使下层锥体段耐火砖膨胀间隙减小及无膨胀间隙,致使耐火砖膨胀受阻将托砖铁上下异型耐火砖挤压损坏,托砖铁上部异型耐火砖损坏后使支撑点失稳,在机组负荷急剧变化后导致膨胀变化,耐火砖脱落

由于锅炉浇注料和耐火防磨材料等损坏脱落,严重影响机组安全运行,甚至造成机组发生停运行和管理事件。为了保证锅炉安全长周期运行,在锅炉启停过程中、机组调峰过程中、辅机故障以及机组甩负荷时,严格控制烟温变化率,从而保护浇注料和耐火材料不被损坏。因此,从运行调整方面采取以下措施:

一:锅炉点火启动期间采取的措施

① 在点火升温过程中、控制床温、炉膛出口、分离器料腿温度变化率不大于80℃/h

② 燃油量采用调节供油门的方法改变油量,加强配风,保持最佳风油比,管道燃烧器温度不超过700℃。

③ 一次风量保持大于最小流化风量,烟道上升较快时,通过增加二次风量控制烟温上升速度不超规定值

④常温达到330℃~350℃ 具备投煤条件时,给煤量采用点动方式给煤,同时增加一、二风量控制床温及炉膛出口烟温上升过快,严格监视、控制床温及炉膛出口烟温变化,并加强监制氧量变化趋势掌握好超前量控制给煤量,当旋风分离器入口温度变化平稳后,逐渐改为连续给煤,在增加给煤量时,要采用每次少量加煤,即少加勤加的方式控制给煤量,从而控制床温、炉膛出口烟温避免大的波动。

二: 锅炉停炉时采取的措施

① 锅炉滑停过程中,严格控制床温、炉膛出口烟温下降速率不大于80℃/h

② 机组滑停过程中,床温要与汽温、汽压同步滑降,用增加一二次缝量方法降低床温,避免滑停后期床温偏高的问题。当床温降至550℃以下,床温下降速度过快时,减少一、二次风量,控制烟温下降速度,停止给煤时,将一次风量减至最小流化风量,二次风量减至最小,控制常温下降过快。

③ 锅炉熄火时,常温在400℃以上时,停止一、二次风机运行,防止急剧冷却,保留引风机通风5min~10min 后停止。

④ 停止风机运行 4h 后,床温降至400℃以下,方可启动风机通风冷却。

三:甩全部负荷采取的措施

① 若负荷甩至零,立即开启对空排汽,控制汽压上升速度,防止锅炉超压。

② 立即减少给煤量至最小给煤量,同时一次风量降为保证炉膛流化的最小风量,二次风量立即降至正常氧量所需风量,控制床温、炉膛出口烟温下降速度,防止锅炉急剧冷却。

③待故障消除后,恢复加负荷时,应少量逐渐增加给煤量,控制烟温上升速度不超过80℃/h。

四:甩部分负荷时采取的措施

① 根据负荷下降情况,逐渐减少给煤量,同时降低一、二次风量,控制床温,炉膛出口烟温下降速率不大于80℃/h,防止锅炉急剧冷却。

② 若汽压上升较快,可开启对空排汽控制,尽量不使安全动作

③ 待故障消除后,恢复加负荷时,应少量逐渐增加给煤量,控制床温、炉膛出口烟温上升速度不超过80℃/h。