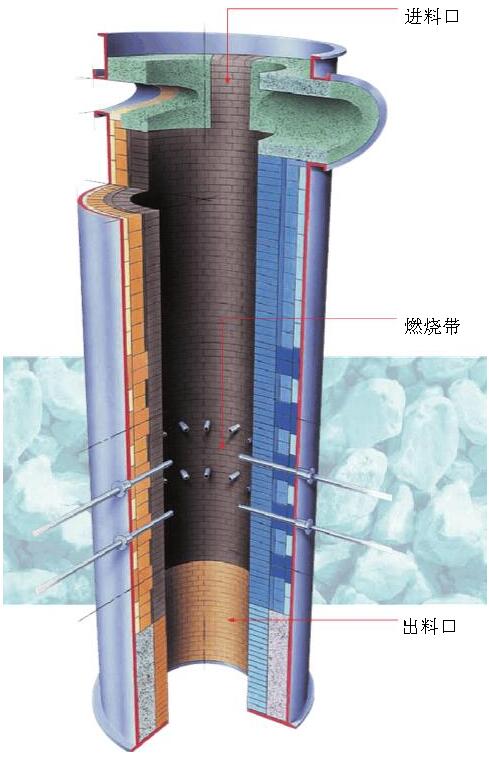

石灰窑是高温烧制石灰的窑炉设备,用来煅烧石灰石使石灰石在高温条件下分解成生石灰CaO和二氧化碳CO2的窑炉,石灰石和燃料装入石灰窑(若气体燃料经管道和燃烧器送入)预热后到850度开始分解,到1200度完成煅烧,再经冷却后,卸出窑外。即完成生石灰产品的生产。不同的窑形有不同的预热、煅烧、冷却和卸灰方式。但有几点工艺原则是相同的即:原料质量高,石灰质量好;燃料热值高,数量消耗少;石灰石粒度和煅烧时间成正比;生石灰活性度和煅烧时间,煅烧温度成反比。

国际上生产活性石灰的窑型有两大类:一类是回转窑,;另一类是竖窑,如国内老式的圆筒竖窑现在基本已经没有了,并流蓄热式双膛竖窑、双梁竖窑和环形套筒竖窑等。

国内的老式竖窑就炉型形状来分,大体分为两类不过现在已经不多见了:

第一类:直筒形:炉衬上下直径相等,炉子大小不等,一般直径在2800~4800mm之间。

第二类:花瓶形,炉衬上口小为2200mm,中间为400-4400mm,排矿口小为2000mm。

石灰窑主要由窑体、上料装置、布料装置、燃烧装置、卸灰装置、电器、仪表控制装置、除尘装置等组成。

石灰窑耐火材料衬体由于受到高温热冲击、机械磨损、结构应力以及化学侵蚀的影响使用条件非常苛刻。鉴于苛刻的使用条件,要求耐火材料必须具有良好的耐化学侵蚀性,优良的高温体积稳定性及砌体的整体性、良好的抗热震稳定性、良好的抗机械冲刷及耐磨性等性能。由于石灰竖窑三带的温度及窑内物料和气体之间所发生的物理和化学作用不同,因此不同窑区所用材料的要求也不同。从实际情况来看,煅烧袋是高温区域,石灰石就是在此区域分解,石灰与砖衬会发生反应,衬砖会被侵蚀软化,物料下降时又会对衬砖产生磨损,如果采用耐熔性差的耐火砖作衬砖,时间不长就会损坏。所以在此区域应该用耐火度为1770~1790℃、耐磨性能好的高铝砖。石灰回转窑各段的具体要求如下:

1.预热段

预热段前面是预热机,石灰石先在预热机加热,热源是利用冷却段的废烟气,原料粒度10~30mm,进入预热段的温度为1000~1050℃,对材料的要求主要为强度高、耐磨性好、有一定的抗热震性,此阶段一般采用致密粘土砖或高等级粘土砖,砌筑时一般不用永久层,炉壳温度控制在不高于350℃.用火泥湿砌。

2.过渡带(扬料带)

此段的温度为1200~1300℃,是石灰石向烧成带运行的过渡阶段,此阶段温度变化较大,部分石灰石已开始反应,要求此阶段材料的热震稳定性和材料强度要好,一般选用B-HM55莫来石砖。同时,在该阶段为了使料分布均匀和受热均匀,在砌筑时一般在长度方向加3条左右的凸起的扬料带来带动原料翻转,该凸起材料一般选用同材质预制块。该段砌筑时用莫来石砖和火泥直接砌筑,可无永久层。

3.高温带

高温带紧邻烧成带,使用温度1300~1400℃,温度变化频繁,该段要求材料具有较高的荷重软化开始点和较高体的积稳定性(重烧为微膨胀),较好的抗热震性。一般选用特殊高铝砖与火泥配合直接砌筑,无永久层。此段代表材料为GL-75高铝砖。

4.烧成带

烧成带是石灰的最终反应阶段,此段采用一个大烧嘴加温,温度在1400~1500℃,由于石灰的活性要求越高,其烧成温度就越高。据此原因,此段采用永久隔热层,并要求隔热材料要有相当的强度,防止被工作层磨损粉化。此段材料采用富镁尖晶石砖,采用无火泥干砌,砖与砖中间加钢板,在高温时,钢板与材料生成镁铁尖晶石,牢固粘接在一起。

5.冷却带

冷却带很短,只有几环砖或浇注料,温度为1300~1400℃,一般用GL-75高铝砖砌筑。

6.冷却机

此设备是成品石灰的冷却设备,用鼓风机进行冷却,此段要求冷却好的石灰温度低于100℃。冷却好的石灰通过皮带进入料仓。热交换后的热空气温度为600℃左右,作为助燃风进入回转窑与煤气混合燃烧。此段采用粘土砖用火泥湿砌施工。

7.耐火泥

由于在石灰回转窑各个阶段的砌筑种,大部分要用火泥配合砌筑,对火泥也有特殊的要求的要求,一般应根据各个部位的温度及要求,选择适合的耐火泥,防止出现单纯的追求火泥的高材质而无法与该阶段的温度、材料相匹配,影响到窑的整体运行。

结束语:对于烧制石灰石的任何一种窑炉设备在选择耐火材料内衬时都应根据窑炉自认的燃烧机理、磨损机理、高温反应下的抗侵蚀等因素选择耐高温、耐磨、高荷软、抗急冷急热的耐火材料衬里,合适的炉衬才会造就高效的产能。