耐火砖是耐火材料一类中的重要分支产品同属于无机非金属矿物质产品,也是在钢铁冶炼,有色金属,化工,电力等行业作为炉衬材料使用比较广泛的耐火材料,耐火砖有着在高温烧蚀下不损坏 不熔化 不会出现物理断压的优势,也是当代工业窑炉所用来保护工业生产正常的一种必用产品,所以现自然界没有 能够代替耐火砖的高温工矿成品材料。

接踵而来的是考虑资源问题,当代的工业既选择了耐火砖作为窑炉内衬的长寿药,但是又要面临着高耗能的风险,同比之下,我国的钢铁用耐火材料损耗值是国外钢铁行业的3倍还要多,同时在耐火材料的损耗下带来的就是,耗能的高,产量的下降,在国内耐火材料行业厂家,都在不断的进行技术与研发,生产出即能耐高温又能保温的产品。

我们在砌筑任何行业的工业窑炉内衬的时候首选都会考虑到一个问题,那就是这个耐火砖到底能耐多少温度呢,这是行业的共鸣,也是使用客户的担忧,客户担心耐火砖在使用到窑炉上后,不能抵抗高温而产生熔化,其实这个大不可担心,耐火砖的生产是选用优质的高铝矾土作为基质原材料当高岭石在温度逐渐升高条件下煅烧时,其矿物相不断发生变化,在约550℃时生成亚高岭土在约1000℃时生成尖晶石,(Al2O3)2(SiO2)3+SiO2),在约1100℃时生成似莫来石Al2O3·SiO2]2)。另一种“耐火黏土”产品是莫来石(3Al2O3·2SiO2),它能够于1200-1500℃条件下煅烧高氧化铝高岭土和矾土质高岭土制得。在这些温度下,黏土的主要矿物相转化为莫来石、方英石和一种玻璃相。所以说耐火砖的耐高温是从选用的原材料来决定的。选用正确的耐火砖能够延长窑炉的使用寿命,也能减少窑炉的维修次数。

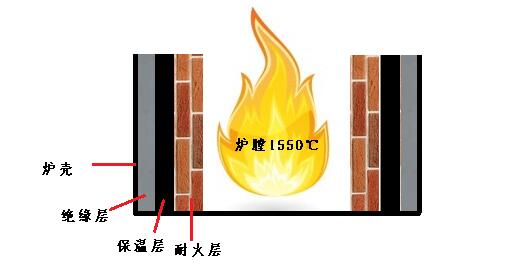

在砌筑窑炉的同时,我们既要考虑材料的耐火度,也要考虑材料的导热系数,不然会出现热能源大量的扩散,导致窑炉炉体内能耗的增高,从而产生成本加大,在砌筑窑炉的时候,是不是,耐火砖砌筑的越厚热能源扩散的就越慢呢,从物理学的角度考虑这是一方面的原因,但是从化学角度,我们还需要从选用的材料本身的导热系数的性能来判断,窑炉导热温度快与慢,通常我们用耐火抓砌筑窑炉都会分为四层来砌筑(如上图),第一层为绝缘层 第二层为 保温层 第三层为永久层 第四层为 耐火层。按照这四层步骤砌筑窑炉,而且选用优质低导热的保温层 就可以大大的降低窑炉内部的温度扩散了,保温层材料通常都是用导热系数来判断材料的 热源性能,导热系数是指在稳定传热条件下,1m厚的材料,两侧表面的温差为1度(K,℃),在1秒钟内(1S),通过1平方米面积传递的热量,单位为瓦/米·度 (W/(m·K),此处为K可用℃代替)。导热系数仅针对存在导热的传热形式,当存在其他形式的热传递形式时,如辐射、对流和传质等多种传热形式时的复合传热关系,该性质通常被称为表观导热系数、显性导热系数或有效导热系数此外,导热系数是针对均质材料而言的,实际情况下,还存在有多孔、多层、多结构、各向异性材料,此种材料获得的导热系数实际上是一种综合导热性能的表现,也称之为平均导热系数。

所以我们在砌筑窑炉使用耐火砖的时候要选用 低导热 高耐火 按照砌筑四步走就能达到理想的窑炉温度效果。