耐火浇注料的生产,主要介绍较先进的生产线工艺和设备。耐火捣打料、耐火喷涂料、耐火修补料和耐火涂料等材料,其生产与耐火浇注料的基本相同。

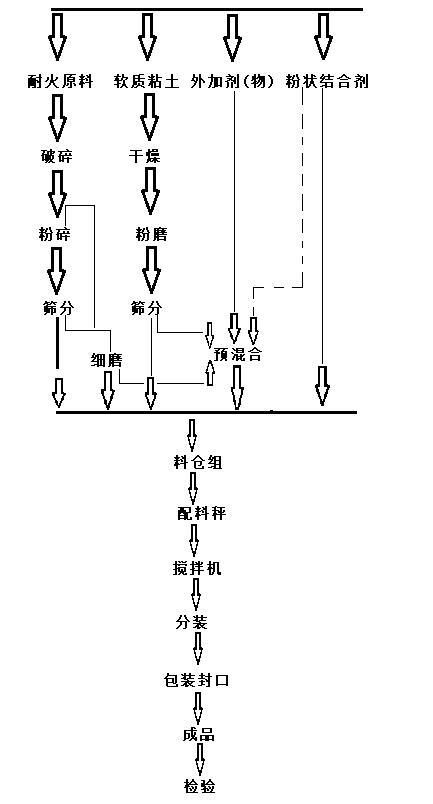

耐火浇注料的生产工艺流程,见(图I)有些原料无需破粉碎,可直接使用。例如,氧化铝空心球、陶粒、膨胀珍珠岩和工业氧化铝等。根据生产规模和原料品种及其特性等因素,选择主要设备:

破碎—颚式破碎机有三类,其规格以进料口尺寸表示:主要有250mmX400mm 和600mmX400mm等,生产能力5~20t/h。用于大块料的粗碎。

粉碎—指耐火原料粗碎后的中碎和细碎,也是制备颗粒料的。其设备为坠饰破碎机、辊式破碎机(简称对辊机)和干碾机等:

筛分—将粉碎物料按颗粒尺寸大小分成不同粒径的颗粒料。其设备有固定斜筛和电磁振动筛等。前者筛分效率70%左右,后者一般为90%以上:

细磨—指耐火粉料的制作。其设备有球磨机、管磨机(亦称筒磨机)和振动磨机等:

预混合—指外加物、外加剂、结合剂和细粉等全部粉料或某几种粉料的预先混合,故称之为预混合粉。其设备为双螺旋锥形搅拌机等。

配料秤一把用电子式的,称量准确:搅拌机则用强制式搅拌机,拌和料可输进分装机中再分装(该机上配有电子秤),也可以从搅拌机出口处直接分装成袋:

另外,还有垂直提升机,皮带输送机和配料车等设备。

耐火浇注料的生产,其耐火骨料和粉料、软质粘土等原料的制备,与烧成耐火砖的基本相同,不同之处是耐火骨料临界粒径大、分级多,因此需要用筛分、提升等设备多,储料仓也多。同时,需配置预混合粉,这是特殊的工序。

在高档耐火浇注料的生产中,不需用预混合粉。否则没量的外加剂、超微粉和纤维等外加物,难以混匀,造成其性能不稳定,影响施工和使用

耐火浇注料的成品,重质料每袋质量一般为30~50Kg,轻质料每袋则为20~30Kg,其误差±0.2Kg.

在耐火浇注料的生产中,采用水泥或液体结合剂是,可分装成直接发运到用户,但必须注明其保质期和用量:粘土结合和低水泥系列等耐火浇注料,其水泥也是分装的。若水泥国企,便于更换。如在3个月保存期内使用,也应该混装。

耐火浇注料的生产配合比,每当其原料和生产工艺等因素有变动时,必须经过试验达到技术要求后,方向生产:新品种耐火浇注料的生产,其配合比应当复验:在耐火浇注莉啊生产时,应检验其颗粒级配,如不符合技术要求时,应当及时调整:每批耐火浇注料的成品,应按技术要求,进行性能测定,并出据质保单和施工技术要求,一并发至用户。