溅渣护炉技术已在转炉上全面推广,取得显著的经济效益。但是,转炉装料侧、炉底侧及出钢口附近,因使用条件苛刻,极易超前损毁,严重制约其炉龄的提高。为此便开发了新型补炉料。该料特点是投掷到炉衬上,能自由摊平,与炉衬黏结好、易烧结,使用寿命为10~50次。新型补炉料也称作快速烧结投补料、热态修补料和热态自流修补料等。

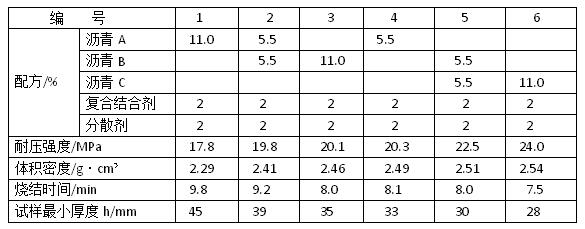

新型补炉料的原材料主要有电熔镁砂、烧结镁砂和制砖镁砂等,临界粒径有18mm、10mm和8mm的,一般采用连续四级颗粒级配,骨粉料质量比约为7:3:结合剂主要用沥青和酚醛树脂等,并加分散剂和其他外加剂。(下表I)为新型补炉料用结合剂和分散剂的性能。

采用MgO≥95%的烧结镁砂作 >1.0mm的骨料,<1.0mm的用MgO>96%的电熔镁砂,颗粒级配:8~1mm,40%: 1~0mm,45%。用不同结合剂配制的材料配方和性能,(下表II)。表中烧结时间系指将拌和料装进φ 50mm X50mm的金属膜中并放进1100℃炉内至不冒黑烟的时间。待试样冷却后切开并观察烧结出现的凹形状态,并测量其最小厚度h:铺展性是将耐热钢板加热1000℃,10min后,把成球状的拌合料放到钢板上不冒黑烟时,测其料的长L(最大)、宽B(最小)和高H:体积密度和耐压强度系将拌合料装进φ 50mmX50mm的金属莫衷自然堆积。在1000℃电炉内埋炭烧结50min 后测定体积密度:在1400℃电炉内埋炭烧结2h后测耐压强度。鎂质料未85%

从表中看出,在镁砂为85%、复合结合剂和分散剂分别为2%时,随着沥青软化温度的降低,补炉料的体积密度和耐压强度逐渐增加,烧结时间缩短,铺展性增大。这些特性对补炉料是有利的:试样最小厚度也随沥青软化温度的降低而减小,这是不利的。因为该尺寸大即补料层厚,有利于抗熔渣侵蚀和提高使用寿命,如编号1。编号1的其他性能不好,也影响使用:编号6的其他性能好,但其最小厚度小,也是不利的。同时,软化温度低的沥青,能较快的熔化并迅速形成致密炭化映客,阻碍了内部沥青挥发分的排除。该沥青挥发分比较多,排除不畅,使补炉料形成夹层或贯通气孔,将严重影响使用。综合而言,编号4和编号5的补炉料较好。如果不考虑气孔和夹层的影响,应尽量采用软化温度低的沥青做结合剂,配制新型补炉料。