超微粉结合铝鎂尖晶石质耐火浇注料在中小型钢包上得到应用,平均使用寿命约为100次,在出钢温度为1680~1720℃,喷枪吹氩的50t钢包上,包壁和包底厚度分别约为180mm和280mm,其平均包龄为140次,平均侵蚀速度约为0.95mm/次。

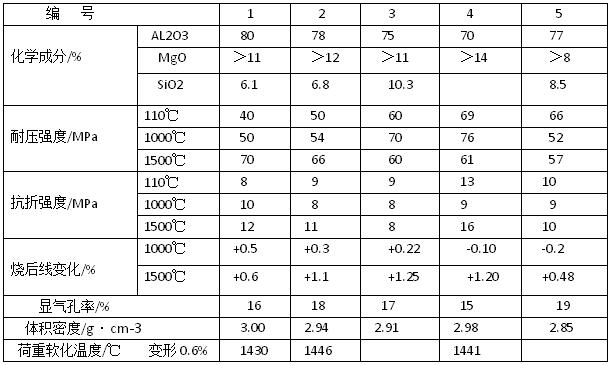

超微粉结合铝鎂尖晶石质耐火浇注料用的耐火骨料,主要是山西特级矾土熟料,AL2O3与TiO2合量约为90%,临界粒径约为25mm,一般采用连续颗粒级配,也有用间断级配的:结合剂为活性SiO2超微粉,SiO2大于91%,中直径D5O约为3μm,另加聚磷酸钠等分散剂和快干剂。其性能见(下表)。基质中均加较高档次的铝鎂尖晶石粉、刚玉粉和α-AL2O3超微粉。表中编号1添加电熔镁砂粉,用量约为9%:编号2添加高纯镁砂粉,编号4添加MgO约为94%的烧结镁砂粉,编号3、编号5和编号6则为中档镁砂粉。其细度均不大于0.088mm。

(表)超微粉结合铝鎂MA质浇注料的性能

从表中看出,μf-SiO2结合铝鎂尖晶石质耐火浇注料的性能较好,烘干强度高,高,中温强度适当,其强度比在0.7~1.4之间,是较小的。因此该料康热震稳定性较好,抗剥落性好:同事,体积密度较大。显气孔率小,即料较致密。1500℃烧后线变化均为正值,呈膨胀状态,也有利于抗热剥落性。

超微粉结合铝鎂尖晶石质耐火浇注料的性能优良,主要在中小型钢包上应用,取得了满意的效果。与高技术钢包耐火浇注料相比,耐火骨料、镁砂和镁铝尖晶石等材料的档次略低些,因此基质组成材料对超微粉耐火浇注料的性能影响,也有所不同。耐火浇注料的耐火骨料为AL2O3大于83%的特级矾土熟料和MgO大于95%的中档镁砂,临界粒径分别为10mm和3mm,总用量约为70%:耐火粉料为AL2O3>65% 和MgO>24%的铝鎂尖晶石粉、镁砂粉、,特级矾土熟料粉和SiO2超微粉等,其合量为30%左右。在浇注料基质中,固定铝鎂尖晶石和中档镁砂的用量,调整SiO2超微粉和高铝粉的用量,并确保合量约为30%。μf-SiO2用量为1a~5a时,其基质组成中相对应点的SiO2含量分别约为:6.2%、9.3%、12.5%、16.0%和19.1%,其m(MgO)/m(AL2O3)分别为0.64%、0.68%、0.72%、0.77%和0.83%。随着μf-SiO2用量的增加,烘干耐压强度显著增加,1500℃烧后耐压强度变化和显气孔率,则不断降低。。所以,用μf-SiO2做铝镁尖晶石质耐火浇注料结合剂,应选择最佳的用量约为2a,以确保其基质组成获得高性能的耐火浇注料。