铝酸盐水泥耐火浇注料的品种较多,配合比不同,性能各异,施工制作方法和养护制度也不同,但影响性能的因素,基本是类同的。

一、水泥用量

水泥是耐火浇注料的重要组分之一,是决定强度的重要材料也影响其它性能。水泥品种及其用量的不同,对性能的影响也有差别。

CA-50水泥高铝质耐火浇注料的水泥用量,对其性能影响。耐火骨料和粉料均为二级矾土熟料,其骨料与粉料和水泥之比为70:30,外加水量为10%。随着水泥用量的增加,常温耐压强度提高,1200℃烧后耐压强度比烘干耐压强度降低40%~65%,耐火度和荷重软化温度不断降低,而烧后线收缩也随之增大。这是由于CA-50水泥杂质含量高,耐火度低,用量增加时,其浇注料加热过程中的液相量多,致使性能下降。因此,在保证常温强度的条件下,应尽量减少CA-50水泥用量,以提高耐火浇注料的高温使用性能。当减少水泥用量后,应适当增加耐火粉料,使水泥和粉料的和量能够充分地包裹住耐火骨料,并是耐火浇注料能够获得最大的密实度。常用水泥用量为10%~15%。

二、水用量

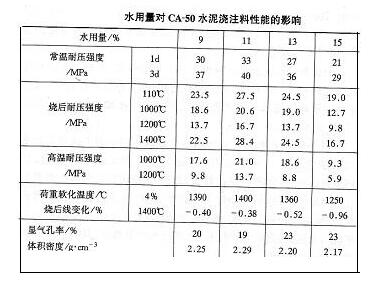

铝酸盐水泥品种不同,配制的耐火浇注料也不同。同一种水泥,也能配制成多品种的耐火浇注料。在耐火浇注料配合比和工艺条件相同时,其水用量对耐火浇注料性能影响规律是基本相同的。现以CA-50水泥高铝质耐火浇注料为例,其水用量对浇注料性能的影响是至关重要的。耐火骨料和粉料均为二级矾土熟料,骨料<15mm的统料70%,粉料和水泥各位15%。成型初凝后潮湿养护1d拆模,然后进行标准养护2d,检验各种性能。从表中看出,浇注料随水用量的增加,各种性能普遍有较大的下降:常温耐压强度降低27%~35%,烘干耐压强度降低到19.1MPa,烧后耐压强度由1400℃将至1250℃,烧后线变化由—0.38%降为—0.96%,显气孔率由19%增值23%,体积密度由2.29g/cm³降至2.17g/cm³。这就是水,配置铝酸盐水泥耐火浇注料时,水用量(或水灰比)的选用十分重要。当水用量多时,加热后水分逸出,孔隙增多,结构疏松,致使各种性能全面降低。因此,在保证其施工和易性的条件下,应尽量减少拌和物的水用量。在不掺减水剂的前提下,铝酸盐水泥耐火浇注料的适宜水用量为10%~13%。